- 02/01

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

作为唯一可以替代铁矿石炼钢,且绿色环保、可多次循环利用的再生资源和炼钢过程中降低能耗成本的重要原料,一吨的废钢就能够炼出860公斤的钢材。而且有相关研究显示,每用一吨废钢可以减少4.3吨原矿开采,减少1吨原煤和1.7吨新水消耗,减排1.6吨二氧化碳。然而废钢要重新利用,首先需要解决的难题是废钢定级,正确定级对于后续工艺的使用及原料成本的控制也是极其重要的。

背景

随着我国工业化进程加快,钢铁行业废钢的采购量巨大,由于钢铁行业化解过剩产能和全面取缔“地条钢”,我国废钢利用量大幅增长,废钢产量和其在钢铁冶炼中的消耗量也在快速增加。目前全国每年废钢消费量超过1亿吨,如此高的废钢消费量,必然会带来多种料型废钢混装及掺杂问题,所以对废钢等级的识别判定需求也就应运而生了。而且废钢铁质量检测问题,一直困扰着钢铁企业。因为废钢质量的优劣直接关系到钢铁冶炼品种、质量和冶炼周期,最终影响的是钢厂的效益。

据统计数据显示,中国钢铁产量全球领先,但废钢利用率仅为21.2%,远低于美国的72.1%,也低于世界平均水平。而且受成本和经济性影响,我国钢铁行业一直以来以铁矿石为原料的长流程为主导,以废钢为原料的电炉短流程占比较低。因此,作为提升废钢利用率中非常重要的一环,废钢自动公平判级成为了行业多年未解决的难题。可以说,废钢质量的管理和冶炼使用已成为钢铁企业关注的焦点和重点。

传统的废钢定级 VS AI加持的废钢定级

首先我们来看看传统废钢定级验收的流程:运输废钢的车辆先进厂计算,质检员确认符合卸车条件后开始卸车。在卸车时,质检员对每一层的实物料型和夹杂程度进行甄别,再给予整车一个综合性评判结果。

传统的废钢检验定级主要靠目测、卡尺测量及生产厂、技术中心监督员共同判定,这就会存在很大的人为因素且手续较繁琐、判级质量异议较多。而且由于废钢的来源复杂、种类繁多、料型不一,实际检测情景也非常复杂,光靠质检员的肉眼区分难度很大,并且难以量化和标准化,人工系统衔接的难度也很大。同时,在恶劣的废钢定级作业环境下,质检员每次需要攀高四五米到大货车的车顶,对车内废钢进行近距离观察,劳动强度大,作业风险高。以每天检查十五车的量计算,质检员相当于要爬六十层楼,检查两个篮球场的面积,工作量也是非常大的。

废钢人工定级

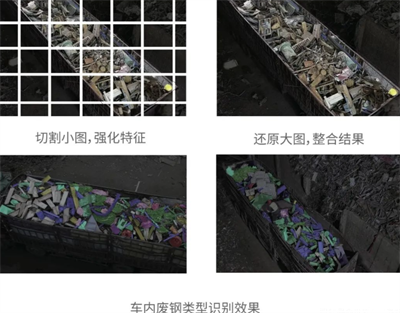

在AI技术加持下的废钢定级:逐层定级:通过工厂摄像头在废钢车辆卸料的过程中进行实时抓拍、逐层密集采样和图片处理,将采集到的各层图片输入定级系统进行分级并量化各级别的相似度。杂质报警:将逐层定级过程中采集的各层图片,通过深度学习算法和智能视觉识别技术的自学习判定所见废钢是否包含杂质和拒收品,其中拒收品包括密闭容器、水渍生铁、油污等。扣杂:利用逐层定级和杂质报警的结果,通过系统的运算功能进行对比分析,参照设定好的判级扣杂标准,对整车或已卸货部分给予扣杂比率的指导和最终整车判级,并进行扣杂和退货/降级警报。

目前,废钢AI定级的总体评级准确率可达95%,扣重准确率达90%,已经达到了行业中老师傅的水平。机器视觉替代人眼不仅让质检员脱离了高风险的作业环境进行远程控制和监督,而且提高了废钢检验的准确性使作业效率大幅提升,时间节省了近三分之一,每天单点能检测定级上千吨的废钢并且实现7*24小时的不间断工作。此外,依靠人工智能的废钢定级还可以减少人为主观因素造成的影响,降低废钢的采购成本且不会导致优质货源的流失。同时,AI系统还在不断迭代自学习,各个方面也在持续提升和优化,未来废钢定级将在AI技术的助力下实现更高的准确率,超越行业老师傅,破解行业难题。

(文章来源于网络,如有侵权,请联系删文)