- 11/16

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

近年来,中国快递业的迅猛发展带动了智能物流装备行业的蓬勃发展。据国家邮政局近日发布的《2023年6月中国快递发展指数报告》显示,上半年,快递业务量超600亿件,同比增速超17%,快递业务收入有望超5500亿元,同比增速11.5%左右。快递业务量快速增长,促使不同结构的自动化分拣设备性能不断提升,以满足飞速变化的市场需求。

中科微至科技股份有限公司(以下简称:中科微至,股票代码:688211)自主研发的交叉带分拣机,采用伺服电机驱动系统,最高可实现3.5m/s的运行速度,分拣误差率 ≤0.01%,该设备可连续大批次处理各类小件、箱、盒等包裹,从轻小信封件到重达30公斤的货物均可高效分拣,主要用于大型快递分拨中心中小件的自动化处理。

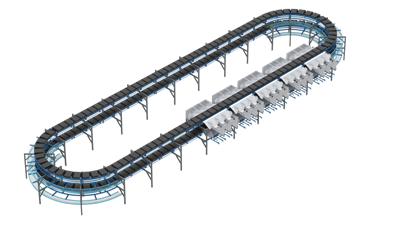

交叉带分拣机-双层

项目应用

一、实际案例解读

项目案例:通达系浙江义乌总集成项目;交付时间:2021年10月;项目规模:占地约96,000平方米,交叉带分拣机单机峰值处理能力可达60,000pcs/h(项目需求为2.52m/s的运行速度下)

项目配置:配置单件分离设备、全自动摆轮装车线、双层四区交叉带分拣机

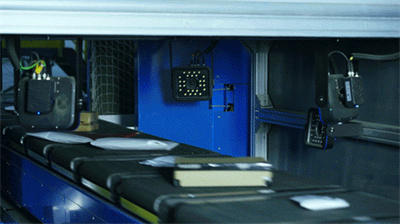

交叉带分拣机(局部)

二、方案表现

该项目所在地为全球最大小商品市场所在地,快递业务量位居全国前列,主要以中小件为主。客户反映传统分拣流程效率不足,场地搬迁后需进行产能优化。

在设立A/B库,规模化、全流程运用自动化分拣设备的基础上,中科微至在该项目中配备了双层四区交叉带分拣机,设备主要处理重量轻、尺寸小的快递,通过集包方式降低了小件遗失率,整体总集成项目常态单日处理效率峰值可达1000万单。

该项目中,以交叉带分拣机为核心的交叉带分拣系统,由传输皮带、供包台、分拣小车、读码称重系统、补码系统、分拣格口等部件构成,可长时间大批量处理包裹的输送及分拣。其中,核心动作包括“识别”(视觉识别系统)和“跟踪控制”(机械传输系统)这两大部分,主线供包方式采用倒包台形式,满足脉冲式货量冲击,可以减少一次性设备投入成本。

运行原理:当分拣小车在环形主线的带动下,经过交叉带五面读码系统读取条码信息、获得分拣指令,进而移动到指定的分拣位置。届时,分拣小车上的驱动装置会转动皮带,将物品分拣送至对应目的地格口,流入集包袋,集包袋装满后贴上条码标签,通过回包线进入装车流程。

运行原理示意图

三、方案特点

· 分拣流程的高效化

空间优化:双层部署可充分利用场地的高度空间,多区供包可依环形输送线最大化利用场地的平面空间,通过空间布局的优化,达成整体分拣流程的合理配置,满足更多分拣路径的需求。

效率优化:通过动力来源提升效率,各承载单元采用电机驱动可双向运转的皮带,能够同时实现物品承接与卸包入格功能。其中环形输送线以直线电机驱动,分拣小车载有小型带式输送机(电动辊筒驱动),可实现30kg货物的高速分拣,单供包区、2.5m/s线速条件的理论效率可达24,000pcs/h。

· 分拣过程的精确性

读取精度提升:面向快递的小件包裹如信封超薄件等,中科微至自主研发的视觉识别装置,构成交叉带五面读码系统,通过相机内置的基于大分辨率图像的条形码/二维码高精度识别算法技术,可通过检测和识别实现支持高速场景下的精准检测,对条码污损、褶皱变形、倾斜、模糊等问题具有良好的应对能力。

处理精度提升:在系统运行中,智能物流视觉可以实现条形码/二维码信息的高速率读取,解析出条码信息后上传至客户服务器,获取快件的目的地分拣口信息,指挥分拣小车把快件卸到正确的格口,分拣准确率99.99%。

为保障分拣精度达到设计目标,该项目还配置了人工补码流程,由补码操作员采用手工补码的方式设置该快件的目的地分拣口。

· 柔性部署的高性价比

结构简单,更便于保养、维护:拆卸更换单个承载单元的时间仅需几分钟,便于随时的项目需求更新及升级。

可灵活调节配置部署参数如可扩大上包通道、缩短入格距离、灵活设定格口宽度;可调节分拣速度可选择卸货速度,能够按照货物的规模与规格实现较高的卸货精度。

因此,中科微至交叉带分拣系统通过连续大批量的高效分拣,合理、高效、灵活地安排运输和中转,在大型枢纽型快递分拨中心的使用中发挥了重要作用。

总结

中科微至经过多年成熟技术的积累与沉淀,已累计向客户交付超过 840 套交叉带分拣系统[2],普遍应用于各大仓储、快递中心。随着劳动力资源的短缺及人力成本、培训成本的增加,物流地产的成本日渐增高,“坪效”作为快递物流行业的重要的考核指标,驱动着更多客户选择具备高稳定性、高性价比的交叉带分拣系统。以“自动分拣”替代“汗水分拣”,实现效率与准确性的双效提升已成为现代物流的必经之路。