- 03/01

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

随着汽车制造技术的发展及其不断提高的性能要求,胶粘剂、密封胶作为汽车生产所必需的一类重要辅助材料,品种日益齐全、应用也越来越广泛。

在汽车轻量化、节能降耗、延长使用寿命和提高性能方面,胶粘剂及其粘接密封技术发挥了越来越重要的作用。

粘接技术在汽车制造上的应用,不仅可以起到增强汽车结构、紧固防锈、隔热减振和内外装饰的作用,还能够代替某些部位的焊接、铆接等传统工艺方法,实现相同或不同材料之间的连接,简化生产工艺,优化产品结构的效果。

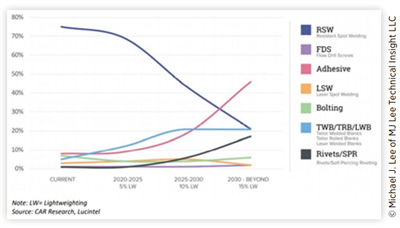

图1 预计在未来 5-10 年内,结构粘合剂和机械紧固件(如铆钉、自穿刺铆钉 (SPR) 等)的使用量将有所增加,而同期电阻焊接 (RSW) 的使用量将大幅减少

如图所示未来 10 年内,结构粘合剂在汽车白车身应用中的使用量预计将稳步增长,这主要是由于轻量化汽车设计、提高内燃机汽车(ICE)燃油经济性以及增加电池电动汽车(BEV)续航里程的压力越来越大所导致的。

此外,一些 BEV 架构正在引导白车身(BIW)结构和装配方法的发展,这些方法更适合使用结构粘合剂,因为它们更适合模块化和适应简化的装配流程,适用于小批量车辆。

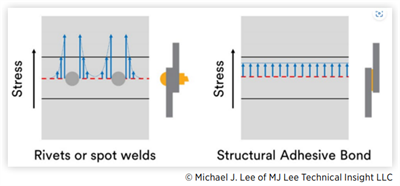

图 1 中对粘合剂使用情况的预测中的一个关键点还设想了点焊的相应减少。与仅使用焊接或铆钉的汽车结构相比,结构粘合剂可为汽车结构提供更均匀一致的刚度和硬度。单独的点焊或铆钉会造成应力集中,从而导致峰值应力超过预期设计强度,引发故障。

不同连接方法的应力差异

在设计中采用这两种方法可以消除应力集中,但同时也会在设计中产生冗余,冗余设计可确保质量和坚固性,但成本也会相应增加。

图2 焊接或铆钉会导致应力集中,而结构粘合剂则可提供更加一致和均匀的应力分布。应力集中虽然可以得到控制,但与使用结构胶的设计相比,效率可较低,成本可能较高

如图 1 所示,随着结构胶使用量的增加,预计传统热连接(点焊)或机械连接(铆钉)的使用量将大幅减少。作者认为,点焊或铆钉的减少并没有以预期的速度出现,而且如果没有关键的工艺促进因素来提高车身结构设计的效率,这种减少也不会出现。

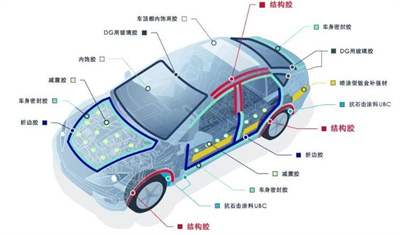

胶粘剂在汽车装配中的典型应用

在白车身设计中,结构功能性能最关键的区域通常是车身底部用于正面或后部直接或偏置碰撞的安全接头、用于侧面碰撞的侧柱结构件或车顶结构。

下图展示了汽车装配中粘合剂和密封剂在不同部位的典型应用——

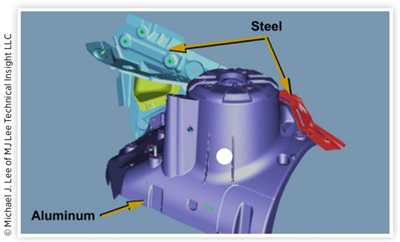

近年来,混合材料的应用不断增加,推动了汽车应用领域新制造工艺的发展,同时优化了重量效率。如下图所示,在钢制挡板组件中使用铸铝减震塔就是一个例子——

在这种结构连接中,坚固的强度、低应力集中、重量效率以及防腐蚀都是至关重要的。如果混合金属接口没有被结构胶密封圈 100% 隔离,就会很快发生腐蚀,从而降低接头的性能。减震塔等结构性接合处的腐蚀失效可能导致车辆瘫痪,并可能导致制造商进行昂贵的召回。

如何充分利用胶粘剂技术实现降本增效

由于人们对轻量化汽车的不懈追求,粘合剂的使用肯定会增加。但是,如果不采用更先进的粘合剂涂胶过程控制技术,就根本无法相应地减少焊接和铆接,进而导致巨大的成本压力。

在大批量生产过程中,有时为了确保在所有条件下都能浸润接合点,会保守地执行点胶工艺,从而导致点胶量超过所需量,过多的粘合剂能保证工艺质量,但也会导致后续一系列问题。所有这些低效率和由此产生的额外操作成本都是不必要的:清理多余材料的人工、多余材料的成本、不必要的焊接间距、固化过大胶条的过高烘箱温度等。通过利用非常可靠且随时可用的激光传感技术来监控并主动调整胶条的尺寸和在零件上的位置,可以对设计进行全面优化,并在过程中主动调整,以确保质量。

利用 APC 技术,可以消除或大大减少冗余。胶珠的尺寸和位置可得到完全控制和优化,从而降低车辆的可变成本、减轻重量减轻、减少工艺设备投资以及持续降低运营成本。因此,在充分发挥结构粘合剂优势的同时,还可以增加设计规定的焊接间距,从而节省资本投资和设计成本。