- 07/18

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

重庆造的汽车曾一度被贴上“低端”的标签。近年来,重庆下决心改变这一现状,提出打造世界级智能网联新能源汽车产业集群的目标,用高新技术引领传统汽车产业转型升级,引领现代化产业集群建设。

2024年7月6日《央视新闻》节目中,总台记者邓丽娟带领观众穿越生产线,探访了位于重庆的赛力斯汽车超级工厂。

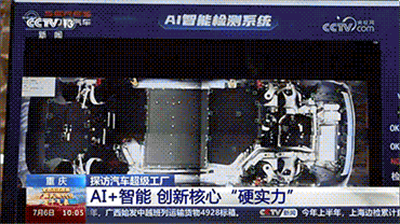

在这里,摇橹船科技针对大型车企生产线研发的汽车AI智能检测系统。如同为生产线安装了智慧“大脑”,系统使原本僵化的产线成为能够实时感知、自主思考和智能协作的“智能体”。央视新闻联播也重点报道了该系统。

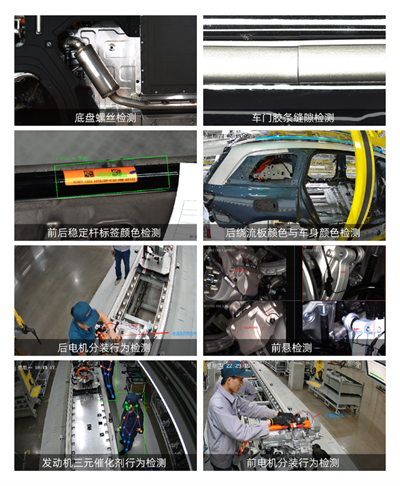

在服务客户过程中,摇橹船科技研发团队深入收集了包括冲压、焊装、涂装、总装、商品化车间等主要工序共计1000多项检测数据,数据体量庞大,达到了PB(1024TB)级别。通过独创的分布式大模型架构,在PB级大数据的驱动下,首次将光学与AI技术相融合,应用于汽车生产全链条,实现了对汽车330+生产场景的精确质检,检测结果的准确率达到100%。

值得一提的是,摇橹船分布式大模型技术,犹如大型乐高积木玩具,其中的模型和任务都是独立的积木块。需要升级或维护时,不需要客户拆解整个玩具,只需要找到对应的积木块进行替换或调整,模块化的设计让客户后期运维体验更高效。

汽车底盘质检 从5分钟压缩至5秒

如何将非结构化数据转化为有价值的智能决策支持大模型?摇橹船分布式大模型给出了答案:大模型的背后一定是大数据的支撑。

项目执行过程中,产生了海量的工业图片、文档、音频和视频等非结构化数据,文件个数和数量也呈现出爆发式增长。摇橹船科技将非结构化数据转化为有价值的智能决策支持。

以汽车底盘螺栓检测为例,汽车AI智能质检系统通过深度学习“吃透”了超过1万张不同尺度、经过各种数据增强的图片。

过去,在底盘检测工位,工人需要像侦探一样拿着检测模板图,逐颗螺栓检查核对,每台车大约需要耗费5分钟。而现在,在AI大模型的加持下,每台车仅需5秒即可完成全车底盘螺栓的检测,效率提高了60倍。

配合大模型作战的“指挥官”

摇橹船TS_2D_VISION软件系统集成了分布式大模型和功能自定义模块两大亮点,能够根据客户不同的检测场景和需求,灵活调整。用户只需简单拖动流程算子,便能轻松定制出符合自己需求的检测流程,实现MES系统数据对接、物联网平台对接、MOM系统对接等。

借助分布式大模型的力量,摇橹船TS_2D_VISION软件能够轻松应对各种检测场景,真正做到了“一款软件,通用所有”。AI质检与工业AI大模型正成为推动汽车制造业迈向新质生产力的重要引擎。

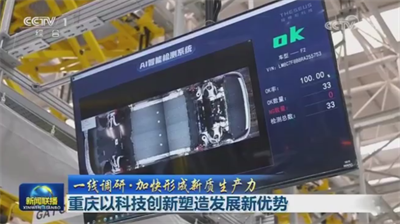

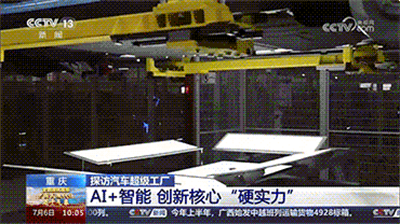

在200多米长的底盘生产线上,悬空的底盘不断进行垂直升降和旋转,全程采用摇橹船科技开发的AI智能检测系统,对包括底盘拧紧、加注等在内的上百个项目进行实时监控。底盘与车身连接的162颗螺栓全部接受AI视觉检测,防止出现最细微的差错。

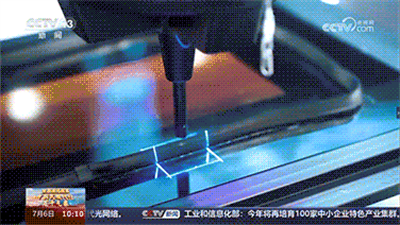

工人们只需打开这套智能检测系统,就能实时对全车1万多个零部件的安装型号、安装角度进行在线检测。摇橹船科技目前已推出了多个国内首创产品,为100多家国内外知名企业提供智能视觉解决方案。下图为CCTV13频道报道的摇橹船科技自研的用于汽车涂胶检测的3D涂胶质量在线检测系统。

记者了解到,早在2022年,为响应赛力斯汽车生产线智能化改造升级的迫切需求,摇橹船科技迅速行动,组建了一支由四五十名研发人员组成的战斗小组,进驻赛力斯汽车二工厂。面对工业场景复杂多变、现有数据匮乏等重重挑战,研发团队迎难而上,从布点安装系统、模型选择入手,经过无数次的反复试验与验证,不断优化调整方案,最终圆满完成了二工厂3D涂胶质量在线检测的成功上线。

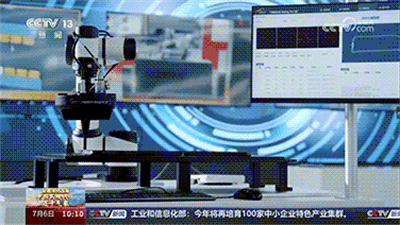

近日,在《央视新闻直播间》节目中,总台记者赵聪聪也走进摇橹船科技智能视觉展示中心,向全国观众介绍了3D涂胶质量在线检测系统、Micro-LED晶圆外观检测系统、曲面高反光表面3D缺陷检测系统等多款国内首台/套智能视觉装备。

3D涂胶在线检测系统,融合运用“光+AI”的技术,这其中,光解决的是“看到”的问题,而AI解决的是“看懂”的问题。这套检测装备可以快速形成胶条的三维图像,检测精度达到20微米,精密度相当于一根头发丝的1/4。胶条上出现的任何一个瑕疵和断点都能够在系统当中表现出来。这款涂胶产品也在赛力斯汽车金凤工厂得到了应用。

产业深度转型升级是新质生产力的一个重要特征,也是我国由“制造大国”转向“制造强国”的重要路径,其核心是提高发展的质量和效益。

成立4年来,摇橹船科技以新质生产力为导向,通过科技创新、产线改造、数字转型,加速度赋能传统制造业高质量发展。摇橹船科技的“触角”不仅通向赛力斯这样的汽车制造企业,同时早已跨越汽车生产线,延伸至工业制造的广阔领域。截至目前,摇橹船科技已与华为、三星、格力电器等100余家企业建立战略合作关系,AI智能视觉引发的“智慧火花”在制造业转型升级的沃土上愈燃愈烈。

如今,摇橹船科技的智能视觉技术能够实时监测汽车顶盖涂胶质量、核对PVC下遮蔽堵盖数量、检测车身焊接缝隙是否均匀等重要工序,确保每一辆汽车都达到最高的质量标准。同时,这些智能检测点位还能够将采集到的影像数据迅速储存进“大脑”,为生产线的持续优化和升级提供了宝贵的数据支持。

在商品化车间,摇橹船科技的AI智能视觉检测系统,通过全面的内外饰检测保证车辆交付的品质。只需要用手机拍张照片,系统自动对接产线的MOM系统及时获取内饰的颜色、配置等内容,保证整车内饰的VIN码、徽标等安装的正确性。

综上,汽车制造已经走到了下一个分岔路口。随着汽车行业内卷加剧,AI大模型与汽车制造的进一步融合已逐步“上车”。汽车行业正迎来从“软件定义汽车”到“AI定义汽车”的新拐点。5G、云计算、大数据、AI等技术的快速发展,使得智能产线、智能车间、智慧工厂等生产模式的创新,成为车企的重大战略。AI质检与工业AI大模型正成为推动汽车制造业迈向新质生产力的重要引擎。摇橹船分布式大模型技术通过精准的检测、智能的决策和高效的运维,不仅提高了产品质量和生产效率,更是开启了汽车制造的“飞驰人生”。