- 08/30

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

煤矿行业中,生产安全和节能降耗是两大痛点问题,在实际运煤过程中,跑偏、摩擦生热、堆煤、皮带撕裂等故障常造成重大安全事故,运输轻载和空载仍匀速运行会出现“以小拉大、无效运转”,导致能源大量浪费。

目前,常见的传统测量设备如皮带秤智能化程度低,测量精度易受皮带速度和张力、物料大小、湿度等因素影响,而环境粉尘、震动也会直接影响性能,降低生产效率,同时皮带秤需要定期维护校准,维护成本高。

如何通过提升皮带输送机采集精准数据能力,减人降耗,提高安全防范,进行自动化管控成为煤矿行业亟待解决的问题。

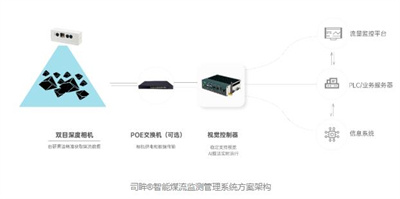

司眸®智能煤流监测管理系统方案架构

司眸®智能煤流监控管理系统,基于双目立体视觉技术实现精准的数据检测和输送带控制。系统由3D相机硬件、嵌入式计算平台、流量监测平台构成,实现输送带煤量监测统计,堆煤监测、块煤监测、异物监测、跑偏监测、撕裂监测等功能,以采集的精准数据为智能调速、皮带运输安全检测等智能化改造提供助力,达到减人增效,节能降耗的目标。该系统环境环境适应强,部署简单,无需改造现场环境即可安装。

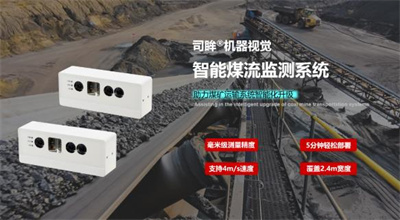

产品介绍司眸®智能煤流监测管理系统采用自研非接触智能煤流RGBD相机,搭载输送机煤流监测智能管理平台,相机在AI算法加持下,能实时采集到高质量煤流RGBD数据,实现高速运输的煤炭皮带机进行多种智能化场景应用,易于部署,通过千兆网口直接对接PLC或服务器,安装便捷,无需改造现场环境,对环境光适应性强,不易受皮带颜色信息干扰。

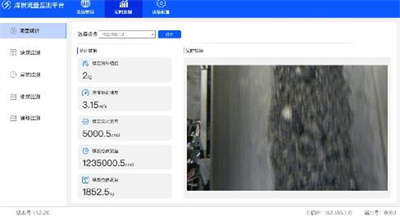

系统应用功能

煤流统计

通过智能煤流RGBD相机采集动态输送机上的煤矿体积的三维数据,输出深度和彩色数据信息。该功能还可应用于输送带智能调速,生产数据管理,库存管理等智能化升级改造。

支持皮带速度:4m/s;粉煤煤量统计误差:≤5%。

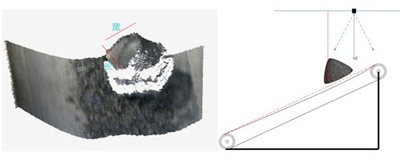

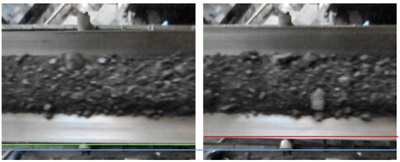

块煤监测

通过立体视觉技术,测量块状物的长宽数据,识别大块煤,输出高精度数据。

支持皮带速度:4m/s。

异物监测

通过智能算法可识别铁器(锚杆、角钢)等非煤异物。

煤堆监测

在出料口、传送带上实时监测堆煤高度,实时输出堆煤结果。由此实现输送机安全监控,提前预防堆煤事故发生。

堆煤高度检测精度:毫米级;检测周期:秒级;最佳检测皮带宽度:600~2400mm。

跑偏监测

根据智能相机安装位置定位皮带边缘位置,进行位置标定及设定跑偏阈值,通过获取的输送带三维尺寸位移信息,对皮带左右边缘位置与阈值比较并进行跑偏判断,输出跑偏结果。

左右皮带边缘定位精度:毫米级;检测周期:秒级;最佳检测皮带宽度:600~2400mm。

智能煤流RGBD相机特点

高精度测量,保障数据准确

在高速动态检测上,测量精度可达毫米级,测量结果与实际煤量误差小于5%;

支持设备端断网续存,联网后相机前端与后台系统可保持数据同步。

适应性高,鲁棒性强,复杂场景可运行

抗强光、反光干扰:可抗强光、反光,自研算法支持煤矿等深色、黑色物体精准测量;

抗阴影干扰:在室内、地下、夜晚能稳定测量,无需补光;

多类型输送机适配:可适配平直型、U型、V型等各类型输送机;

适应于矿场粉尘、煤炭表面有水渍的情况;

结合算法对皮带输送时产生的震动进行自适应调整,减少测量误差;

针对井下场景可选用防爆硬件及井上应用工业级硬件设备,满足应用需求。

部署简单,安装便捷

出厂相机内参标定,可快速部署集成,无需改变现场环境即可安装,实施速度快,调试简单,系统易于维护。

接口丰富,数据直传

丰富的系统对接接口,可直接对接PLC、变频器、服务器,快速完成精细化皮带控制。

大景深、大视野,多范围应用

测量皮带宽度达2.4米;测量煤堆高度达1.5米;设备组合方案可支持更大视野。

边缘计算架构,实时测量

使用边缘计算架构,将多种智能算法在边缘端实现,保证数据实时传输。

(文章来源于司哞,如有侵权请联系删除)