- 06/25

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

在当今科技迅猛发展的时代,精准测量技术已成为众多行业不可或缺的核心环节。随着产品工艺的不断提升,我们面临着日益复杂和多变的测量需求,这些需求已远远超出了传统单一测量方案的应对范畴。面对这一挑战,普密斯携其创新性的多元传感测量系统应运而生。

该系统的设计理念在于其多样化的适应性,能够灵活搭配各种视觉测量镜头组件以及多类型的测量传感器,为产品提供全面而复合的测量解决方案。通过集成了前沿科技和灵活的设计思路,我们的系统为用户开辟了一条全方位、高效而准确的测量新径。

接下来,我们将深度探讨这项领先测量领域的创新技术,并展望其在现代工业生产和科学研究中的广泛应用前景及其潜在价值。

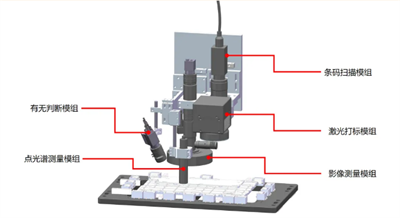

多元传感测量系统

产品功能

自研视觉及运动控制模组,能够快速搭建至任意运动测量平台,实现快速而准确地测量各类产品。帮助客户在各个领域获得最佳的产品质量控制和效率提升。

支持多轴复合测量,可以同时在多个方向上进行视觉和传感器飞拍测量,结合了运动平台的自由度和测量传感器的灵活性,能够快速而准确地获取产品的各个维度的测量数据,提高效率及精确度,适用多种测量需求。

支持多种镜头组测量方案(6.5X标准测量、12.5X显微测量、4K高精度测量以及大视野测量等),能够根据样品需求快速选型合适的镜头,实现多样品、高效率和精确性的测量。无论是对微小细节还是大尺寸样品的测量,都能够提供全方位的解决方案,满足客户对于测量的多样化需求。

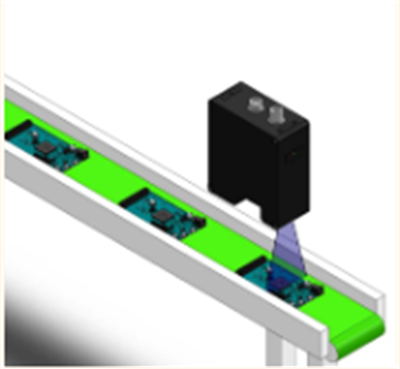

支持多类型传感器连接(点光谱、线激光、线光谱、探针等),可以快速应对不同领域、不同材质的检测需求,提供高效、精确的测量结果。无论是在工业生产中的质检环节还是在研发过程中的产品验证,我们的系统都能够为客户提供可靠的测量数据,并支持根据需要进行数据分析和处理,以满足客户对产品质量的要求。

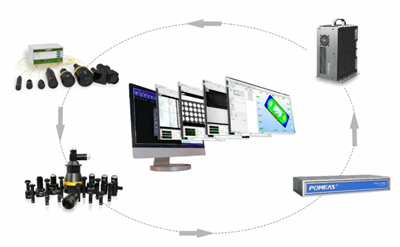

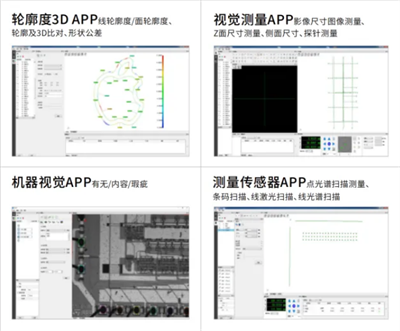

配套测量软件采用OS/APP架构,可兼容且灵活切换尺寸测量、传感器测量、轮廓度比对、有无检测等多个功能模组,所有硬件及传感器均通过一个软件去运行及控制,操作简单,易上手,且可进行自动化测量及输出报告,实现简洁高效的使用体验。

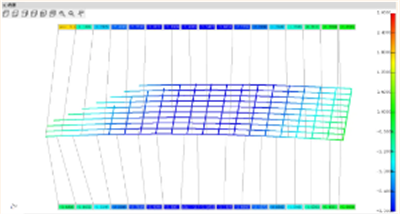

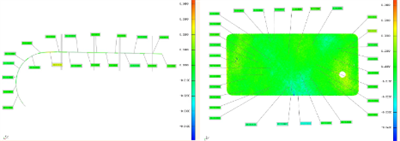

搭载的轮廓度测量功能,能够从容应对不规则产品的2D/3D轮廓检测需求,通过传感器采集数据与标准数据的最佳拟合比对,输出直观色阶分析图,让测量更佳直观、简单、高效。

应用领域

多元传感测量系统基于2D视觉及3D点线面扫描等测量方式,其非接触性、实时性、灵活性和精确性等特点,可以有效地解决传统方法存在的问题。通过搭配不同规格传感器,实现多样的数据采集方式,大大提升尺寸检测范围,可用于电子元件、汽车零部件、手机零部件、螺丝螺母、五金件、磁性材料、陶瓷、纽扣等复合材料构建,镁、铝及其合金件等产品各种尺寸测量,如长度测量、角度测量、圆测量、线弧测量、区域测量、厚度测量、平面测量、轮廓测量等。因此本产品在电子行业、机械行业、手机行业、PCB行业、汽车行业、航空行业等均有广泛应用。

检测案例

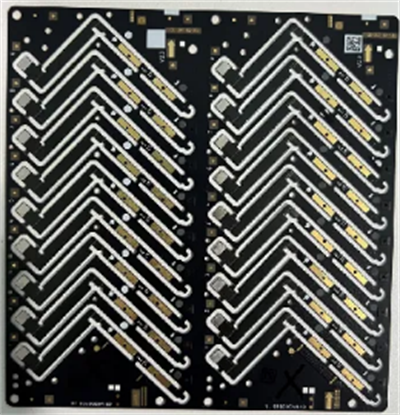

PCB板尺寸测量:搭配大视野快速测量模组;在产品尺寸较大情况下,采用拼接测量方式,可同时检测多个产品,效率极大提升。

精密排线板尺寸测量:搭配高精度变倍测量组件;针对精密产品,配合丰富的光源系统,测量更精准,效率更高。

汽车三角窗曲面玻璃检测:搭配点光谱测量模组

微曲面的汽车玻璃品质管控通过点光谱模组的仿形扫描功能确定扫描轨迹,快速采集测量,输出3D轮廓度偏差,比传统测量方式更快捷、精准。

3C产品中框轮廓度检测:搭配线扫激光测量模组

产品的外观整体品质管控可通过线扫激光移动采集获取产品表面全部特征点云,并根据点云数据与标准数据比对,实现产品3D面型轮廓检测及截线轮廓检测,极大提升效率及准确性。

东莞市普密斯精密仪器有限公司 张恒 冯俊达

《机器视觉》杂志投稿文章