- 08/30

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

应用背景

轮毂的中心孔是轮毂与车轴的连接部位,其加工直径尺寸和圆度直接影响到轮圈几何中心是否能与轮毂几何中心相吻合,对于汽车行驶的稳定性和安全性有着重要的作用。

在轮毂生产中,由于结构造型的原因,中心孔内径尺寸小且深,孔内空间有限,且中心孔在数控机床加工后易残留冷却液、铁屑等杂质,都为精密测量带来不少挑战。

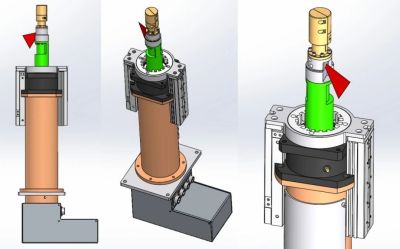

自由加装 灵活部署

OI-IRI 系统设备可自由加装在轮毂生产流水线上,添加检测步序,通过机器人搬运轮毂到检测位置,或者通过上升下降机构,带动检测设备运动到检测位置,旋转机构带动检测设备进行检测。

经多个项目实际验证,系统有效满足用户检测需求,以高质量高效率检测助力客户产品质量管理。

系统介绍

· 100%在线非接触高精度全检

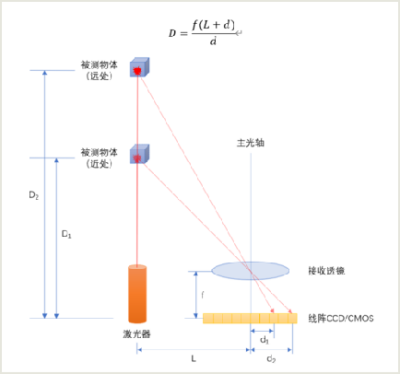

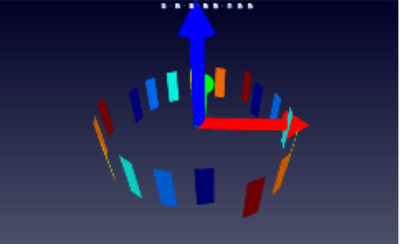

该系统基于激光三角法测量原理,通过自研高速3D相机配合线激光实现对轮毂中心孔内径及宽度进行快速、无损、高精度、全方位的在线检测,可以有效把控轮毂生产过程中,加工机台中刀具对轮毂中心孔的实际处理情况,大幅提升检测效率,同时大量节省人工检测成本。

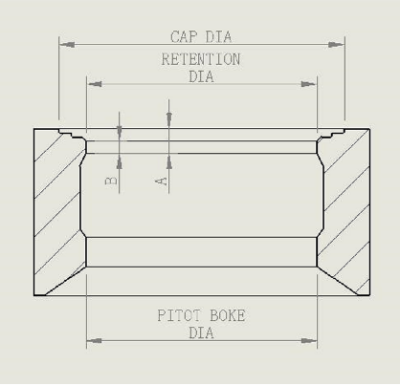

测量内容包括中心孔直径、圆度、高度和/或垂直度。

激光三角测量-示意图

测量内容-示意图

· 方案优势

检测速度快检测宽度1cm,可实现5s采集一圈*,轻松满足生产节拍需求。(*配合实际情况设置采集次数)

检测精度高:重复精度:0.01mm

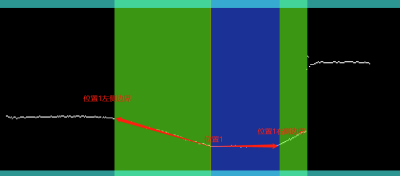

软件部署灵活:支持用户自定义添加需要测量的区域,以及每个区域对应的检测类型,设置该区域检测宽度或内径。

系统运行可靠:系统已经过成熟场景验证与迭代,可确保在产线运行的稳定性与可靠性。

· 系统构成

由自研内径检测仪+内径检测配套软件组成。可根据产线和工艺要求,进行定制系统架构方案。针对小孔径高精度测量场景,逐个开发软硬件关键技术,解决测量技术难题。

· 内径检测仪:自研OI-PS1系列3D高速相机

核心采集装置

专门针对内径测量场景研发,解决测量空间狭小与杂质干扰造成的检测难题,实现微米级检测精度与快节奏在线检测。

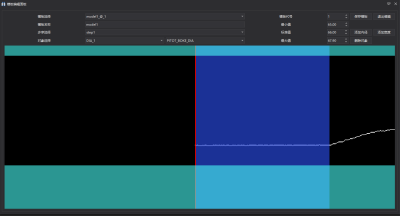

· 配套软件

轮毂内径检测配套软件界面清晰,通过便捷操作即可轻松实现关键功能。

主要功能:实时标定校准;内径检测区域设置;宽度检测区域设置。

关键技术

在狭小设备空间内完成激光三角的光路构造,完美适应小孔径测量场景需要。

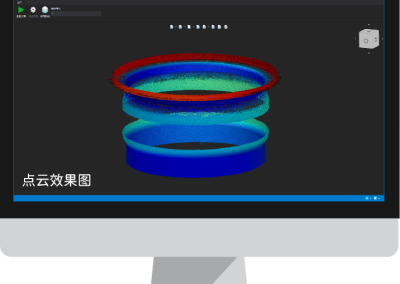

根据孔径检测需求定制开发的OI-PS1系列3D高速相机,可对表面反光较强的金属孔径生成高精度3D点云。

针对孔径直径及宽度测量需求开发拟合圆柱体算法,针对生产现场环境开发去除干扰(油污、铁屑、异形)算法,进一步提高测量精度。

自带标定块;通过软件操作实现设备实时校准。

- 上一条:芯歌线激光手机散热片平面度检测

- 下一条:海康机器人3D检测方案为轮胎质量层层把关