- 12/25

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

板带钢材在汽车、家电、电子等行业有着广泛的应用,这些应用场景对钢材表面状态有着严格的要求。良好的表面状况不仅关乎产品的外观美感,也直接影响到用户体验。因板带钢材通常呈薄片状这一特性,使得其在生产和质检过程中更容易受到损伤,如划痕、皱褶、裂纹等问题,对产品质量造成影响。

带钢表面质检的常见问题

01 精度不足

传统的检测设备和方法往往无法准确识别和量化细微的表面缺陷,如微小的划痕、裂纹、凹坑和氧化斑点等。这些微小缺陷在人工检测中容易被忽略,而在自动化检测中,设备的分辨率和灵敏度不足也易导致漏检。此外,检测设备的校准不准确或老化也会进一步影响检测精度,导致误检和假阳性结果的增加。

02 效率低下

传统的质检方法主要依赖人工目测和手动测量,不仅速度慢,而且容易受到检测员的疲劳和主观判断的影响。在高产量的生产线上,人工检测的速度远远跟不上生产节奏,导致质检成为生产流程的瓶颈所在。即使是采用了一些早期的自动化检测设备,其检测速度和处理能力也往往难以满足大规模生产的需求。

为了解决企业在生产带钢产品过程中的难点,第六镜科技凭借多年在机器视觉领域的深入研究与实践经验,运用机器学习和深度学习技术,推出了国产化率100%的PRISMIND C系列带材表面质量检测系统。该系统不仅提升了企业在带钢生产效率,还有效降低了生产成本,确保了更优的产品质量,满足市场对高品质带钢产品的需求。

PRISMIND C系列带材表面质量检测系统

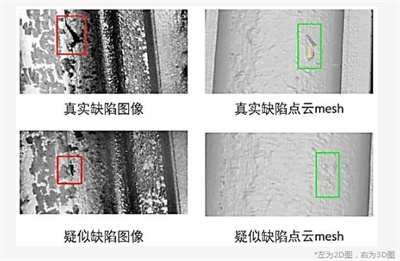

PRISMIND C系列带材表面质量检测系统,在2D基础上首创2.5D轮廓测量及缺陷检测系统,搭配电气控制系统及软件算法系统等构成检测主体。

检测原理 在带钢输送过程中,通过2D/2.5D光学系统对带钢上下表面进行图像数据采集,以进行缺陷识别、分析和统计。最终将所有检测结果反馈生产系统,用于指导生产。通过对缺陷的统计分析和趋势监测,可以及时发现生产过程中的异常情况并采取相应的纠正措施,从而提高产品质量的稳定性和一致性。

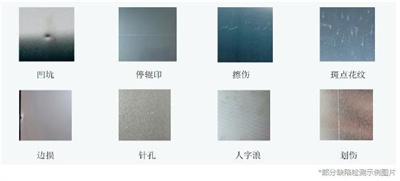

检测缺陷类别 PRISMIND C系列带材表面质量检测系统,支持几十种缺陷类别:辊印、波浪纹、花纹、划伤、擦伤、孔洞、凹坑等。

技术亮点

01缺陷检测精度细化

第六镜科技自主研发的光学智能传感系统,以其高精度的检测能力,实现了对典型缺陷的检出率高达99%以上。在2D+2.5D光学系统的助力下,能够有效解决光滑金属表面成像难题,尤其适用于钢带、薄板、铝箔、铜箔等表面光滑、高反光的工业生产环境,大幅提升产品质量和生产效率。此外,3D激光传感器能够捕捉带有深度信息的图像和数据,精准监测板带的宽度、厚度等关键尺寸变化,在高速生产线上能够实时获取和处理数据,显著提高表面缺陷检测的精度和效率。

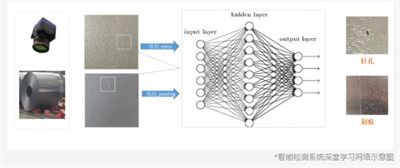

02识别和分类自动化

通过在成像阶段融入计算摄影技术,系统能够在不同光照条件和复杂背景下捕捉到高分辨率、高对比度的图像。深度目标检测算法则基于这些高质量的图像数据,通过训练模型来学习带钢表面缺陷的特征,并将提取到的特征进行分类,以实现带钢表面缺陷的自动识别和分类,缺陷检出率提高20%,缺陷分类准确率提高30%。

03复杂缺陷检测高速化

在实际生产过程中,带钢表面可能会出现一些罕见或新型的缺陷,这些缺陷在传统的检测系统中可能难以识别和分类。而在系统配套的第六镜机器视觉AI平台内,能在7天内快速完成新增特殊缺陷类型的标注、训练和迭代优化。

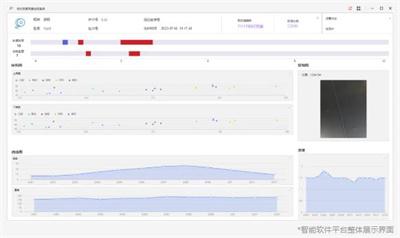

04检测结果展示可视化

通过相关传感装置对设备的整体运行状态进行实时采集,在中控软件系统中,不仅可以实时查看检测结果信息,还可对重要检测设备进行管理和配置,支持设备使用过程进行参数调节,设备的重新标定等操作,系统还会自动生成缺陷检测报告。此外,具备故障报警功能,维护人员可远程监控检测设备的运行状态,收到报警和故障信息及时处理。

落地应用

目前,PRISMIND C系列带材表面质量检测系统已投入我国多个工业企业500强的钢轨生产线中,该系统使带材轧制品成品率提高了5%,故障处置成本降低了80%,每条产线年产损失减少1200万。这一系列数据充分彰显了 PRISMIND C 系列检测系统在提升企业生产效益方面的卓越表现。

(文章来源于第六镜智能,如有侵权请联系删除)