- 02/21

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

接触式图像传感器

接触式图像传感器 (又名宽幅线扫相机),非常适用于空间受限的机器视觉应用场景中的检测和计量任务。

接触式图像传感器 (Contact Image Sensor) 已经取得了长足的进步。Teledyne DALSA最新一代的CIS技术提供了比其前一代产品更高的速度、分辨率和动态范围。

图1:电池涂层工艺。

这些改进使得CIS适用于空间受限的机器视觉环境中的检测和测量类任务,例如电池生产和印刷产品线。在这些应用场景中,精度和效率至关重要。

本文将探讨电池检测和印刷材料检测所面临的挑战,以及CIS技术如何为这些应用提供适配的解决方案。

与传统的线扫相机相比,CIS技术的一个优点是其紧凑的外形。传统成像系统通常需要250~500mm的工作距离,但CIS的工作距离仅为10~20mm。这使得CIS非常适用于空间受限的在线自动光学检(AOI),实现AOI对于实时、高通量的质量控制至关重要。

高度集成的CIS,将相机、镜头和照明组合成一个单元,这不仅简化了系统设计,还能加快安装速度。由于这些优点,CIS正越来越受到机器视觉应用的青睐。

提高锂电池产量:CIS在精密自动化生产中的作用

全球清洁能源计划正在推动从燃油汽车向电动汽车 (EV) 的过渡。这需要扩大锂离子电池 (LiBs) 的生产能力,而锂离子电池正是电动汽车技术的核心。自动化在实现锂离子电池生产所需的规模经济方面,发挥着关键作用。

锂离子电池生产中最重要的环节之一是电极制造。电极制造工艺涉及涂层、压延、切割、卷绕、包装等多个阶段,具体取决于电池的类型 (如圆柱体、棱柱体或软包)。通常电极制造的产线速度为50~80m/min,薄膜厚度为50~100um (变化范围±5~25um),常见的视场大小为400mm、700mm、800mm和1500mm。

电极制造过程中,通常需要使用分辨率为15~30um的光学检测系统,来检测电极上的针孔、裂纹、划痕、分层、泄漏等缺陷。此外,还需要测量薄膜的厚度、宽度、边缘和定位等,以便向控制回路提供反馈。所有这些任务都可以使用适合生产机器中有限空间的小型CIS模块来完成。具备120kHz频率和900dpi分辨率的先进CIS技术,已经成为当今电极制造过程实时质量控制的推动者。高动态范围成像,也有助于捕获涂覆在高反射铜箔上的深色石墨材料的清晰图像。

值得注意的是,CIS模块还提供可选择的DPI设置,最高可达1800DPI,以满足不同检测需求。

照明是视觉系统的另一个重要组成部分,可以使用集成照明或外部照明。许多应用使用明场照明,与垂直于卷材的轴成±30°的角度,以实现所需的图像质量。闪光灯照明也可用于捕获多场景图像,有效地帮助识别某些缺陷。

印刷品检测:利用CIS技术实现紧凑的高精度系统

印刷品检测是另一个受益于CIS技术的应用场景。尺寸紧凑的印刷检测系统,正越来越多地在标签和包装印刷领域获得普遍应用。这些小型印刷检测系统不能使用带有线扫相机的传统视觉方案,而CIS恰好为它们提供了一种理想解决方案,这类应用通常需要50~250μm的相对较大像素尺寸的色彩检测。常见的视场为500mm、600mm和1100mm。

Teledyne DALSA最新的CIS技术使用涂有基于染料的RGB滤色器的三CMOS传感器。三线传感器以60kHz×3的线速率捕获真彩色RGB图像。为了将三种颜色组合成全彩图像,需要进行空间校正。即使采用交错传感器架构,空间校正也会在模块中自动完成,通常是通过缓冲第一和第二通道以匹配第三通道。所有这些因素结合在一起,最终形成能够捕捉每一个细节的高保真彩色图像。

同样地,照明在印刷品检测系统中也是一个关键部分。为了检测微弱的颜色,可以选择具有强烈黄色成分的白色LED光源。对于LED光源,使用黑体辐射模型的色温效果不佳。因此,最终用户需要具体说明适合印刷中所用油墨的光谱特性。

以高速和高分辨率提高系统吞吐量

在视觉系统中,速度和分辨率是两个非常重要的性能指标,但是它们往往限制了当前CIS产品的能力。为了克服这些挑战,下一代CIS技术必须提高成像性能。例如,在电池生产线中,自动光学检测系统需要高速和高分辨率来满足吞吐量需求。通过将更小的像素尺寸与更快的线速率集成在一起,CIS技术可以确保高质量检测能力,同时保证系统的吞吐量。

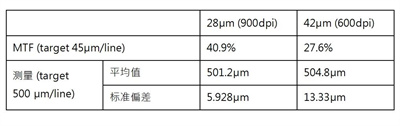

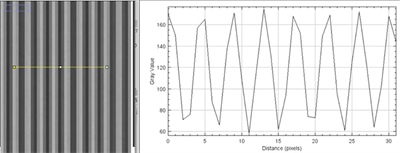

更高的分辨率不仅提高了可检测性,还提高了测量精度。图3显示了45µm/线和500µm/线上黑白线对目标测量的调制传递函数(MTF)、平均值和标准偏差的差异,比较了900dpi和600dpi的不同。虽然600dpi是大多数CIS模块的标准,但使用900dpi时精度提高了近50%。

图2:黑白线对目标的MTF、均值和标准偏差。

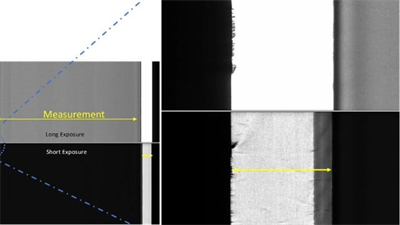

实现动态范围的另一种方法,是在单色模式下使用具有独立曝光控制的双线传感器。这种方法通过对每条线实施不同的曝光,能在一次扫描中捕获亮区和暗区。捕获的两个图像可以单独处理,也可以组合成一个HDR图像用于进一步分析。这种方法已被证明是有效的,特别是在对高反射金属卷上的暗电极进行成像时,能够大大提高在不同光照条件下的可检测性。

图4:双线传感器的高动态范围(HDR)成像,

非常适合深色和反射性材料。

计量:在不丢失像素的情况下实现高精度

使用CIS技术的一个关键优势是其远心自聚焦透镜,除了缺陷检测外,它还可以确保无失真的1:1光学放大倍数,用于精确测量(True Metrology)。目前市场上的许多CIS模块都依赖于一字型芯片对接设计来连接单个的硅芯片。这种方法通常会导致芯片之间出现无法控制的小间隙不断叠加放大,从而导致测量失真。为了解决这个问题,通常会使用插值,但这一过程可能会导致数据不准确和传感器宽度不一致,特别是在制造工艺不理想的情况下。

更好的方法是使用交错CMOS传感器架构(品字形staggered设计结构)。这种设计消除了不同CIS传感器芯片之间的间隙,确保了视场(FOV)的完全覆盖,不会遗漏像素。模块内的图像处理将来自每个芯片的图像对齐并消除任何重叠,从而实现了具有精确水平测量的真正计量应用。校准后,在20°C的环境温度下,该设置可以在800mm的视场内实现约50µm的精度。

与传统的线扫相机不同,CIS的位置非常靠近被检测物,因此防尘至关重要。必须为检测系统选择IP60等级的CIS,以防止检测环境中的灰尘污染。

总结

虽然CIS最初是为打印机和扫描仪等消费电子产品开发的,但现在CIS技术已经在机器视觉应用中找到了自身位置,并且其应用领域正在不断扩展。随着行业需求的增加,CIS技术将不断发展,以实现更快的速度和更高的分辨率。

此外,对更长工作距离和更深景深的需求将会增长,从而允许更先进的多场照明。对于某些材料,多光谱成像也将变得越来越重要。通过整合这些先进功能,成像系统将能够应对更复杂的挑战,从而为广泛的应用提供更高价值的解决方案。

- 上一条:微链DaoAI视觉模型应用——工厂码垛

- 下一条:揭秘棱镜相机镜头如何开启视觉新纪元