- 04/08

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

一、时代背景

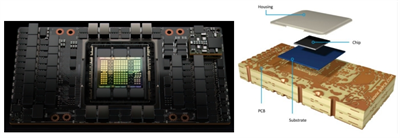

在人工智能浪潮席卷全球的今天,英伟达 H100 GPU 凭借其革命性的 Hopper 架构、80GB HBM3 显存及 700 亿晶体管的超大规模集成,成为驱动大模型训练与推理的核心引擎。而支撑这一算力巨兽的关键器件之一就是高性能 PCB 板——包括IC载板和高密度多层互连主板。

GPU显卡示意图 GPU显卡架构示意图

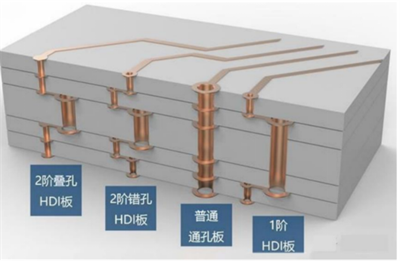

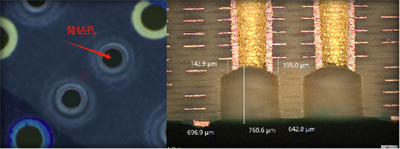

高密度多层互连主板钻孔示意图

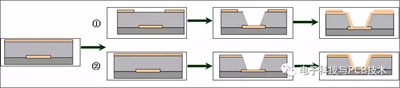

IC载板镭射孔加工示意图

因为制造工艺精细繁琐,目前高端PCB的生产良率水平普遍不理想,导致产能无法得到有效提升和释放,且成本居高不下。以IC载板为例,在1张800*600mm的板上,超过70万镭射孔需要3D测量孔深,准确快速3D测量必不可少且刻不容缓。

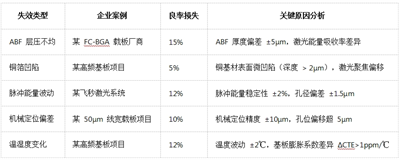

IC载板镭射孔工艺良率损失分析:

为持续提高综合生产良率,除了进一步优化各环节工艺水平,还需要在各关键制程段导入更加有效、更高频次的过程质量管控和监测手段,将工艺失效和批量性不良拦截在初发时。然而,目前行业内还没有成熟且高效的PCB微孔三维全尺寸检测手段。

二、行业痛点

PCB微孔检测面临三大挑战:一是微孔尺寸极小检测精度要求极高,例如镭射孔深度最大203μm(8mil)、孔径50~236μm(2~9.3mil)、深径比最大5:1。背钻孔深度最大8mm、深径比最大15:1;二是深径比大,从1:1到8:1,甚至超过8:1;三是复杂背景干扰多,如材料残渣、金属面、油面、树脂填塞等等。这些挑战要求三维测量方法兼具大范围、高精度、跨材质、跨结构能力。

当前行业普遍采用的传统方法是人工切片检测,弊端明显:1、从取样、切片到输出检测结果,通常需要1~2天,检测时效性差;2、切片检测属于破坏性测试,报废成本较高,无法提高检测频率;3、依赖检测人员切片、特征选取等经验,操作及人员主观导入误差极大,检测结果可靠性差。

另外,业内也在尝试多种非破坏性检测方案。其中AOI检测设备以2D视觉检测+3D激光扫描特征点方式为主,无法获取完整三维形貌,难以满足PCB微孔三维全尺寸测量需要。白光干涉法精度可以达到纳米,适合光滑结构性表面的检测,难以满足IC载板多样化复杂表面的检测需要。激光共聚焦精度和适应性满足要求,但成本高、速度慢。超景深(变焦)测量法适合大角度斜面与高粗糙度表面的检测,但精度较低。

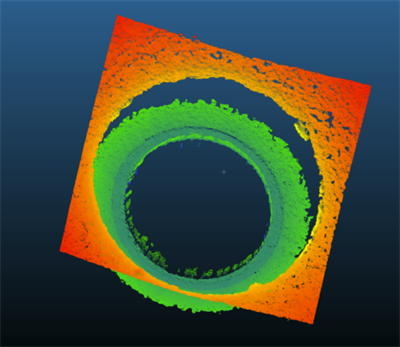

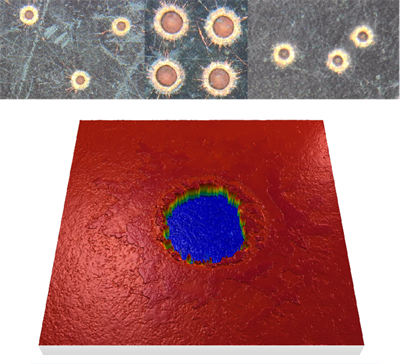

三、楚光三维解决方案

楚光三维推出的面共焦3D显微成像技术,为PCB微孔加工的3D测量带来了全新的突破。该技术基于宽场显微成像原理,利用结构照明调制被测物体的表面信息,通过垂直轴向扫描计算得到微孔的3D形貌,实现了大范围、高精度、跨材质、跨结构的复杂形貌三维成像能力。可以实现对IC载板镭射孔、高密度互连PCB板背钻孔、定深孔、树脂塞孔等各种类型的PCB微孔快速、稳定的三维成像。结合3D点云计算算法,可以快速测量PCB微孔的孔径、深度、真圆度、上下孔径比等参数,大大提高PCB微孔的检测效率。

产品亮点

AM系列面共焦3D显微传感器——革命性3D显微成像产品。

高效率:面阵成像,3D成像速度远高于激光共聚焦、白光干涉等传统技术路径产品;

高稳定性:高鲁棒性光学及结构设计,对使用环境要求较低,可搭载在高速运动轴上全天候使用;易于集成:开放性SDK,小体积,可轻松集成在手动、半自动、全自动测量平台上;低成本维护:可远程调参,远程更新SDK,LED光源稳定可靠寿命长;自动变倍:单物镜大视野定位导航和小视野高精度导航(可选配多物镜转塔)。

推荐型号:AM100

轴向扫描装置:电机;量测光源:LED;量测Z精度:0.1um;量程Z ①:30mm;典型成像时间 ② :3s ;传感器尺寸(高x宽x深) :490mm x 200mm x 185mm;传感器重量③:10Kg;传感器输出数据:3D点云、2D彩图。

注:受限物镜工作距离,量程最大30mm,电机行程100mm;按100个轴向位置计算;传感器重量未包含Z电机,电机重量6kg。

应用案例1 高密度互连PCB板背钻孔全自动化3D量测

应用案例2 IC载板镭射孔全自动化3D量测

市场价值

通过全自动化、高速3D全尺寸量测,及时发现不良产品和工艺恶化趋势,有效提高综合良率;可应对各种类型PCB微孔,包括镭射孔、背钻孔、树脂塞孔等等,真正做到一机多用;可输出原始3D点云数据和2D彩图,助力工厂建立数据库,构建 “工艺参数+工艺结果”的闭环反馈系统。

- 上一条:用于高速应用的前沿全局快门图像传感器

- 下一条:一种关于隧道表观缺陷自动化检测应用