- 05/15

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

在汽车制造领域,冲压与焊装之间的物料流转一直存在一个“卡脖子”难题:如何低成本、高效率实现零件的自动化上件、转运及下件?国内某新能源汽车企业通过和易思维合作,通过视觉引导产品的组合应用,落地了冲焊一体化自动搬运上下料方案,实现跨车间"一箱到底"高效协同。

传统流程:为了降本提效而产生新成本

当前,为了实现零件的自动化上下件,冲压车间往往采用机械式高精度定位引导自动装箱方案,焊装车间则采用视觉引导自动抓件方案。

而我们知道,机械式高精度定位方案对料箱制作精度和到位精度均有高要求,除了一次性投入之外,在实际生产过程中,因供应商差异、批量制造波动等问题,料箱精度一致性同样难以保障,最终仍需人工干预,从而产生新的维护成本。

机械式高精度定位引导附加成本

维护成本:维护频繁,单次维护成本高;库存成本:柔性化程度低,占用生产空间;导料成本:运输到焊装车间之前需要更换不同精度的料箱,浪费人工工时。

综合比较下来,该技术路线虽然在冲压车间实现了自动装箱功能,但从长远来看,并没有很好满足企业对于成本、效率、稳定性的系统性要求。

落地案例:视觉纠偏,实现“一箱到底”

面对是要自动化还是要降本之间的双向矛盾,该新能源企业通过与易思维合作共创,在冲压车间落地了基于普通料箱的视觉引导自动装箱应用,并基于多种视觉引导产品组合,打通了料箱存储区离线质检、冲压线尾自动抓件装箱、AGV联动自动运输、焊装车间自动抓件、空料箱回传质检的闭环流程。

冲焊一体化自动搬运上下料全流程

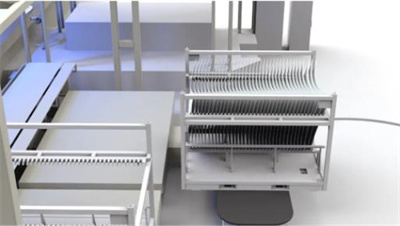

1、空箱存储区:对空料箱进行数量防错、尺寸监控、型号防错,防止错误料箱流入。

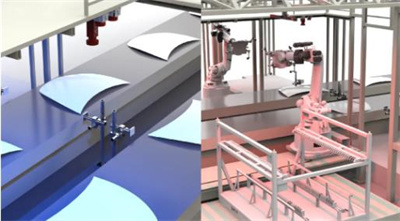

2、冲压线尾:2D引导系统定位皮带线上零件位置并抓取,3D引导系统定位料架特征及位置引导零件自动装箱。

3、零件存储区:装箱完成后联动AGV小车将满箱零件运送至库存区。

4、焊装工位:AGV小车将装箱零件运输到焊装指定工位,DF视觉引导抓件后进行相关工艺。

5、空箱存储区:空料箱运输回到存储区,进行离线质检。

方案落地之后,该新能源企业在料箱制作、维护、库存等各个环节的成本和效率都得到了大幅优化与平衡。同时,海量的料箱检测数据,也为该企业未来统一料箱标准,提升料箱制作性价比提供了参考。

以冲压车间料箱制作为例,如果放大放件容差,可以降低工艺要求从而降低制作成本,但一味放大容差则会造成零件变形、运输过程中损伤等风险,同时还会影响焊装视觉引导抓件的稳定性。基于冲焊视觉引导抓放件对料箱的要求和制造成本的双重考虑,可以得出更加合理的料箱制造精度和放件容差要求,实现真正的“一箱到底”。

冲焊一体化视觉引导搬运上下料方案,不仅是技术的升级,更是制造业思维的重构。从冲焊车间“各自为战”到“一箱到底”,企业不仅能节省真金白银,更能为智能化转型打下坚实基础。

(文章来源于易思维,如有侵权请联系删除)