- 07/22

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

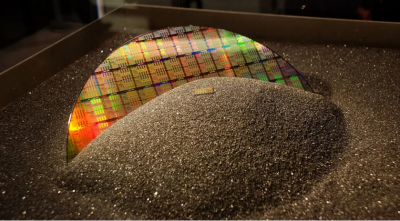

晶圆作为半导体制造的基石,其表面与理想平面的宏观高度偏差直接决定光刻精度与器件性能。随着芯片制造进入纳米级,平面度误差也需控制在纳米量级,否则将会导致光刻失焦、线路断裂等致命缺陷。尤其是在先进的封装工艺中,晶圆翘曲度的累积效应进一步放大对平面度的严苛要求。这一需求驱动了测量技术从微米级向纳米级的跨越,成为半导体良率提升的核心瓶颈之一。

半导体制造中的平面度需求

半导体器件的制造依赖于多层结构的精确堆叠,例如3D NAND闪存的高层数堆叠和先进封装技术。这些工艺对基板的平面度提出了极高的要求。长江存储的3D混合技术通过将存储单元与控制电路分置在两块晶圆后进行配合,显著降低了制造难度和成本。然而,这种技术的成功依赖于初始基板的超高平面度,否则会因热应力或信号延迟导致性能下降。此外,硅晶圆的热处理过程需要均一的热传导,而平面度的偏差会直接导致热分布不均,进而影响器件的稳定性。因此如何解决这一问题便成为行业的关键讨论点。

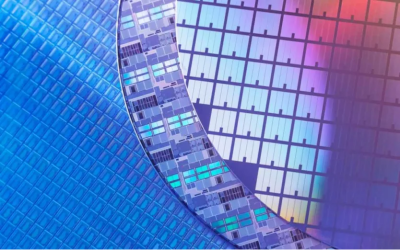

光谱共焦技术—高精度测量的技术突破

光谱共焦技术的产业化落地需融合硬件创新与算法优化。硬件层面,探头小型化设计适配晶圆厂紧凑空间,而零发热结构避免了热漂移对精度的影响。软件层面,3D形貌重构算法将数万测量点转化为三维表面模型,结合机器学习识别微划痕、颗粒污染等缺陷,形成“测量—分析—反馈”的智能闭环。在先进制造中,该技术已经渗透至关键环节:

光刻前晶圆整平:通过实时监测硅片翘曲,调整真空吸盘压力,确保曝光焦平面一致性;CMP后厚度监控:双探头对射测厚(如石墨托盘厚度测量),精度达0.1μm,防止过度研磨;先进封装:用于硅通孔深度与凸块高度测量,保障异质集成可靠性。

光谱共焦位移传感器——TS-C系列

全场景适应性:突破材质限制,支持高透明玻璃、高反光表面、低反射率材质及粗糙曲面的稳定测量,解决传统传感器因信号干扰导致的测量失准问题。

极致精度与速度重复精度:3nm(纳米级重复性,确保数据一致性);线性精度:±0.02% of F.S.(全量程高精度线性输出);测量速度:最高32kHz(满足高速生产线实时检测需求)

多元数据接口支持:485、模拟量、外部电平触发、USB、以太网等多种传输方式,无缝对接生产控制系统。

晶圆平面度测量的进化史,本质是半导体产业对物理极限的持续挑战。从微米到纳米,从局部到全域,每一次精准跃迁都伴随着光刻、封装等环节的革新。为此,创视智能生产了光谱共焦位移传感器,该设备通过检测晶圆的平面度等物理参数,为晶圆正式投入使用时的性能保证提供了科学依据!