- 07/21

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

在汽车产业智能化浪潮下,传统零部件生产面临多重挑战:人工上料定位偏差导致焊接强度不足、无序分拣效率低下、动态抓取同步性差等问题,不仅推高企业人力成本,更制约产能稳定性与产品良率。3D 视觉技术的引入正成为破局关键 —— 通过高精度定位、动态跟随、柔性抓取等能力,推动汽车零部件生产向 “少人化、智能化” 转型。

汽车零部件智能化升级指南

作为工业视觉解决方案提供商,光图智能依托激光结构光 3D 相机、通用视觉算法平台及全场景轨迹规划技术,针对汽车零部件生产全流程痛点,打造从毛坯上料到成品装箱的端到端视觉引导方案。其核心优势包括:

毫米级定位精度:±1mm定位精度,适配钣金、棒料、活塞、缓震器等多种复杂工件;

抗干扰能力强:激光结构光技术克服工件表面反光以及复杂环境光等恶劣环境,支持多帧成像;

柔性化兼容:一套算法平台适配多品类产品,30min快速部署,满足汽车零部件多品种小批量生产需求。

车身覆盖件:全程精准把控

案例1:引擎盖/后备箱钣金件上料

· 项目概况

该案例为韩国客户实施项目,现场部署3D无序抓取引导系统,由2台自研MINI系列Enhanced 3D相机+工业机器人精准定位汽车引擎盖/后备箱钣金件;系统搭载AURORA无序抓取软件,将2台相机数据进行拼接,分析给出工件坐标,以此实现机器人抓取引导。

· 应用优势

1、高精度定位能力:定位精度<0.5mm;

2、双相机协同作业:高效整合 2 台相机采集的数据,可灵活集成,覆盖工件多角度视觉信息;

3、工业级稳定算法:软件算法针对汽车钣金件等复杂工件优化,可适应金属表面反光、复杂轮廓等场景。

案例2:钣金件清洗上料

· 项目概况

汽车制造中,钣金件表面残留油污、碎屑影响焊接与涂装质量,传统人工清洗上料效率低、一致性差,智能化清洗上料设备成为行业提质增效的关键。

· 应用优势

1.激光结构光3D相机抗干扰性能强,成像精准;

2.高精度定位,抓取整排车身结构件,视觉引导机器人按划分区域逐个抓取(A区域抓取完毕,引导机械臂自动进入B区域),完成上料进入清洗环节;

3.改造后新产线,极大地提高了效率,节省人力成本,视觉节拍:2S,满足实际生产需求。

案例3:汽车钣金凸焊上料

· 项目概况

汽车钣金凸焊工序中,传统人工上料存在定位偏差、效率低下等问题,导致焊接强度不足、良品率低。

· 应用优势

1.运用3D视觉识别技术,精准定位输送线上的钣金工件位置,引导机器人进行高效抓取操作。

2.凭借其高精度的定位和高效的操作流程,显著提升了汽车钣金凸焊上料的自动化水平和生产效率,有效降低了人工成本和操作误差。

来料形势:输送线来料,有序摆放 ;高度 ≤300mm;定位精度 ±1.5mm;单次拍照与计算时间 <3s。

汽车总成:高效适配核心加工流程

案例1:活塞动态跟随抓取

· 项目概况

活塞在通过式抛丸设备上不断运动,视觉需要实现在动态条件下的自动抓取,视觉处理节拍要求高,且机器人与视觉同步性要求高。

· 应用优势

1.拍照速度快:高精度3D结构光相机,精准捕捉运动中活塞的实时位置与姿态,可实现动态拍摄;

2.跟随抓取:基于动态跟随算法,机械臂同步响应活塞运动轨迹,实现 “即动即抓” 。

案例2:车桥盆齿、角齿下料

· 项目概况

此项目用于盆齿及角齿抛丸后下料工位,抛丸挂架每次到固定位置停下,工件在挂架上的位置每次不固定,需要视觉引导机器人逐个抓取。

· 应用优势

1.结构光3D相机挂在机器人末端;

2.通用视觉算法平台,适应多种产品识别抓取;

3.全场景轨迹规划及避障技术,系统稳定性高;

4.相对于人,产能稳定,可预测性高。

新能源三电:助力核心部件生产

案例:电机定子装箱

· 项目概况

该项目用于电机绕线浸油后的智能装箱环节,借助高精度工业相机快速采集电机定子 3D 点云数据;通过点云数据处理与坐标系转换,系统精准定位包装箱目标位置,为机器人规划最优抓取与放置路径,实现电机定子的高效、精准装箱。

· 应用优势

1、精准空间定位:搭载光图智能自研3D抓取软件,精确识别箱内目标点位,确保定子放置位置准确无误;

2、智能路径规划:系统根据定位信息,自动规划无碰撞抓取路径;

3、生产效能跃升:大幅提升电机定子装箱效率,显著降低人工操作误差。

汽车底盘:保障底盘部件装配精度

案例:缓震零件深框抓取

· 项目概况

零件形状复杂且存放于深框,传统抓取方式效率低下,工件表面易造成划痕、变形等,难以满足现代化汽车生产线高效、高精度的作业要求。

· 应用优势

采用定制化3D视觉引导抓取系统,视觉系统利用高分辨率3D结构光相机,可快速识别深框内缓震连接件的位置与姿态;投入使用后,成功助力客户实现高效、稳定的自动化生产升级。定位精度:±1mm;拍照到发出坐标:3s。

轮胎行业:提升轮胎生产流转效率

案例:轮胎拆垛

· 项目概述

轮胎拆垛环节,传统作业模式不仅效率低、存在一定的安全隐患,且缺乏对轮胎垛位姿、规格的精准识别能力,生产效率低,企业仓储物流成本与生产延误风险居高不下。

· 解决方案

此项目用于轮胎制造后端成品出库阶段,根据上料位置信号机器人移动至对应货架,视觉拍照给出位置,机器人抓取轮胎;

1.大视野结构光3D相机,工作距离短;

2.倾斜拍照输出位姿;

2.通用视觉算法平台,可适应多种产品的识别抓取;

3.全场景轨迹规划及避障技术,系统稳定性高。

通用场景:覆盖多领域自动化生产

案例1:棒料上料

· 项目概况

传统人工上下棒料强度大、效率低、环境恶劣,存在上下料精度低、产品易被损伤、加工质量不稳定等问题,使用3D视觉方案进行产线自动化改造。

· 应用优势

1.激光结构光3D相机抗干扰性能强,成像精准;

2.使用软件进行全景仿真,高效获取稳定方案;

3.全场景轨迹规划及避障技术,系统稳定性高;

4.相对于人,产能稳定,可预测性高。

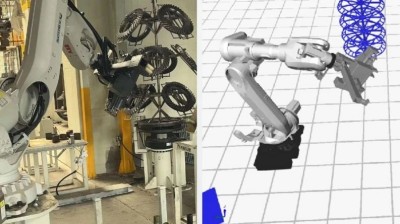

案例2:汽车零部件3D抓取

· 项目概况

3D相机拍照捕捉点云信息发送给抓取软件,接收并处理点云,进行匹配、计算抓取路径,发送给机械臂,引导机械臂执行完成抓取。

· 应用优势

1.功能强大:满足不同无序抓取场景需求

2.灵活易用:30min完成所有部署

3.标准软件:可适配各种主流机器人品牌

开启汽车制造“智”时代

从钣金焊接到电机装配,光图智能的 3D 视觉方案已在汽车零部件领域实现全场景渗透。通过解决人工操作的精度瓶颈、效率短板与环境限制,为汽车制造业的智能化升级提供了坚实的技术支撑。

随着汽车产业向轻量化、电动化加速演进,3D 视觉技术将与 AI、机器人技术深度融合,持续推动零部件生产向更柔性、更高效、更可靠的方向发展。