- 07/28

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

电池是电动汽车(EV)、储能系统(ESS)等高价值行业至关重要的上游产业,其产品性能和安全性备受关注。我们将展示友思特自动深度学习平台Neuro-T,基于深度学习技术,如何在整个生产过程中革新缺陷检测和质量保证工作。

软包电池极耳检测。采用深度学习模型生成合成缺陷,以解决软包电池极耳断裂缺陷检测中缺陷数据不足的问题。这种方法有助于获取足够的数据,并建立高性能的自动化系统。

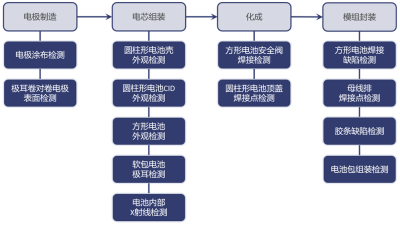

电池制造过程

电池是电动汽车(EV)、储能系统(ESS)等高价值行业至关重要的上游产业,其产品性能和安全性备受关注。这是因为消费者通常会将电池的性能与使用该电池的产品性能联系起来,即使是细微的质量下降,也可能引发严重的火灾事故,对人们的安全构成威胁。鉴于对性能和安全性的高度重视,在电池制造过程中进行缺陷检测至关重要。电池的生产需经过多个步骤和复杂的流程,在这些阶段中出现的微小缺陷,都可能对最终产品的性能和安全产生严重影响。

电池制造过程主要包括四个阶段:电极制造、电芯组装、化成以及模组封装。每个主要阶段又进一步细分为若干子工序。根据形状,电池可分为圆柱形、软包和方形三种类型,它们在生产过程中的组装方式有所不同。

(1)电极制造:这是制造电池核心部件——正负极电极的过程,包括搅拌、涂布、辊压、分切和冲切等工序。

(2)电芯组装:此为电池成型的过程。圆柱形电池是将正极、负极和隔膜像卷纸一样卷绕成“果冻卷”结构,然后放入电池壳中。而软包或方形电池则是将材料堆叠后放入电池外壳。

(3)化成:这是激活电能并验证电池稳定性的过程,通过反复的老化以及充放电循环来实现。

(4)模组封装:将制造好的电芯进行模块化处理,并装入电池包的过程。

由于电池生产工序繁多且复杂,如果在生产过程中不能对缺陷进行有效检测,必然会导致一系列问题。因此,在每个工序前对零部件进行质量检查、在工序中对半成品进行检查以及在工序完成后对成品进行检查是非常必要的。

电池质量检测对于确保最终生产出的电池的性能和安全性起着关键作用,通过提前发现并解决缺陷问题,还能提高整个生产过程的良品率。因此,电池行业的领先企业长期以来一直采用基于规则或基于深度学习算法的自动化视觉检测技术。然而,受各种环境和技术限制,视觉检测在速度和性能方面存在一定的局限性。所以,企业需要基于人工智能的视觉检测解决方案,以最大程度地减少漏检缺陷的情况。

案例一:软包电池极耳检测

采用深度学习模型生成合成缺陷,以解决软包电池极耳断裂缺陷检测中缺陷数据不足的问题。这种方法有助于获取足够的数据,并建立高性能的自动化系统。

· 现场情况

极耳缺陷检测的重要性

在软包电池中,极耳将内部电极与外部端子连接起来,对电池的电气性能和安全性起着至关重要的作用。鉴于其重要性,极耳缺陷检测会在多个工序中反复进行。以下是一些常见的极耳缺陷检测示例:

(1)极耳焊接后:极耳外观缺陷检测

(2)注液后:极耳与内部电极接触缺陷检测

(3)化成和老化后:极耳电阻缺陷检测

即使是看似微小的缺陷也可能引发严重问题,比如生产出次品电池或增加电阻,进而可能导致起火。这凸显了全面质量检测的必要性。如果影响性能和安全的极耳缺陷未被检测出来,就会影响后续工序,最终降低整体生产良率。

具体现场情况——某软包电池制造商(A公司)

A公司是一家软包电池制造商,每年的产能达数十吉瓦时(GWh)。该公司进行多步骤检测,以便尽早发现极耳缺陷并提高生产良率。

首次极耳缺陷检测在用于电池电芯组装的极耳焊接完成后立即进行。该公司认识到,焊接过程中的机械应力或受热导致附近金属变脆弱,都可能造成外观缺陷。公司利用自主研发的人工智能解决方案,检测焊接过程中出现的断线、划痕、凹痕、气泡和污渍等外观缺陷,具体步骤如下:

(1)将电极堆叠在软包电池壳内后,极耳会焊接到电芯的顶部和底部。焊接好极耳的电芯随后会沿着生产线输送至封装工序,在此过程中,安装在生产线旁的摄像头会捕捉极耳的图像。

(2)捕捉到的图像会被发送到装有公司自研人工智能系统的电脑上,由系统分析图像中的缺陷。由于从图像捕捉到缺陷评估的检测过程需要一定时间,所以每当电芯到达摄像头位置时,生产线会短暂停顿。

(3)被判定为有缺陷的电芯会自动从生产线上剔除。不过,由于人工智能软件的评估并非100%可靠,所以需要检查员对结果进行核实。

软包电池极耳检测存在的问题

A公司的视觉检测系统经常漏检缺陷,为提高电池质量的可靠性,有必要进一步改进检测性能。因此,该公司开始采用新的检测设备,并探索配套软件,目标是实施基于深度学习的视觉检测,而不仅仅是采用人工智能解决方案。

然而,A公司在寻找新的深度学习解决方案时面临着一些挑战。

· 缺陷图像不足

由于电池制造过程中严格的缺陷管理以及A公司先进的技术,缺陷率极低,这导致缺陷图像严重短缺。这种短缺带来了两大主要挑战:

(1)深度学习模型训练数据不足:由于连基本数量的缺陷数据都难以获取,模型的训练和开发变得困难重重。虽然可以用有限的数据集创建一个模型,但它检测新的、未见过的缺陷的能力会大幅受损。

(2)无法测试新设备和软件的性能:在采用新解决方案时,企业通常会让不同供应商的各种解决方案完成相同的任务,并进行性能测试。然而,由于可用数据匮乏,很难在众多选项中确立明确的标准来挑选最合适的解决方案。

· 多模型应用导致检测速度受限

一个软包电池电芯的顶部和底部都有正负极,每个电芯需要检测四个极耳。由于每个区域的形状和缺陷类型略有不同,最有效的方法是为每种极耳类型开发一个单独的模型,这样总共就有四个模型,分别用于顶部正极、顶部负极、底部正极和底部负极。

然而,使用多个模型增加了现场应用过程中需要调用的模型数量,从而降低了处理速度。这导致在线检测速度下降,因此有必要开发一个单一的集成模型,以确保实时检测更快、更高效。

解决方案

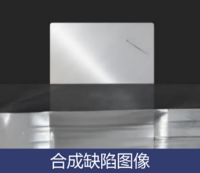

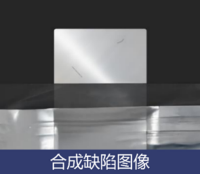

· 用于生成合成缺陷数据的生成对抗网络(GAN)模型

友思特Neuro-T自动深度学习平台的解决方案为A公司提供了一个生成合成缺陷的模型,解决了该公司数据短缺的问题。通过使用生成对抗网络(GAN)模型,该模型能在无缺陷图像上合成与实际缺陷极为相似的缺陷,A公司得以创建开发高性能模型所需的大量缺陷数据。这项技术使深度学习模型能够有效地学习识别各种类型的缺陷,如断线、凹痕、划痕、污渍和气泡等。

· 部署集成模型以加快检测速度

借助友思特Neuro-T自动深度学习平台的流程图,A公司将四个独立的模型——分别用于检测顶部正极、顶部负极、底部正极和底部负极极耳的模型——集成到一个单一的流程图模型中,并将其应用于检测设备。这减少了运行时库调用的模型数量,从而实现了与生产线速度相匹配的更快检测。

(1)生成分类模型:分别生成用于检测顶部正极、顶部负极、底部正极和底部负极极耳缺陷的分类模型,每个模型单独评估缺陷。

(2)连接四个分类模型:在流程图中链接这四个分类模型。

(3)整合为单一模型并应用:将连接好的模型整合为一个单一模型,并迅速应用到当前正在使用的检测设备中。

成果与效益

友思特Neuro-T的解决方案让A公司通过生成合成缺陷图像,成功克服了缺陷数据短缺的难题,进而开发出了高性能的检测模型。该模型能够精准检测缺陷,漏检率为0%,误检率仅为0.03%,有效避免了缺陷产品流出,确保了电池具备较高的质量和安全性。

此外,A公司将原本用于检测每个电芯极耳的四个独立模型通过Neuro-T的流程图功能整合为一个单一模型,并应用到检测设备中,从而简化了检测流程,使其能与生产线的快节奏相匹配。这一改进显著提高了生产效率,使得电池产量得以提升。

项目主要图片

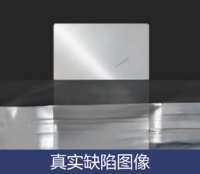

· 使用GAN模型合成的缺陷图像

真实缺陷图像

GAN合成缺陷图像

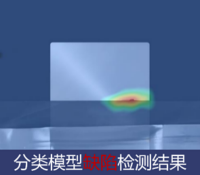

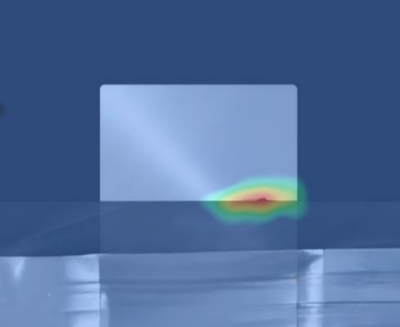

· 使用Neuro-T深度学习模型检测极耳缺陷结果

无缺陷极耳原图

有缺陷极耳原图

基于分类模型的极耳缺陷检测结果

Neuro-T:零代码自动深度学习训练平台

友思特 Neuro-T 是一个用于深度学习视觉检测项目的一体化平台,可用于 项目规划→图像预处理→图像标注→模型训练→模型评估 一系列任务。Neuro-T提供了便捷的工具和友好的图形化界面,只需四个步骤即可创建一个深度学习模型。