- 09/19

- 2022

-

QQ扫一扫

-

Vision小助手

(CMVU)

现代制造业中无处不存在着冲压件的身影,它在国民经济各个领域的应用范围都相当广泛。航空、军工、机械、电子、日用电器等生产领域都离不开冲压加工。我们每个人都直接与冲压产品发生联系,据有关调查统计,自行车,手表里有80%的零部件是冲压件;电视,摄像机里有90%的零部件是冲压件;食品金属罐壳,钢精锅炉,不锈钢餐具等等,都是使用模具的冲压加工产品。

日常所见的冲压件一般多为普通冲裁,效率高、使用寿命比较长,但是产品断面质量比较差,且尺寸误差偏大,当在某些特殊行业需要用到质量比较高的冲件时,就需要用到精冲。精冲是在普冲的基础上,发展起来的一种精密冲压加工工艺。

相比普冲,精冲具有降低生产成本、降低能耗、提高结构件的质量、提高效率、确保安全性和环保性等优点。 随着工业的飞速发展,精冲件的作用在现代制造业中显得更为突出,是汽车、机械、电子、军事等领域不可或缺的零部件。

精度要求较高,检测难度节节攀升

一个完整的精冲生产线包括板材精冲、零件磨削、清洗、成品的防锈,以及精冲模具制造加工。 精冲加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,模具是技术密集形产品。所以,只有在精冲件生产批量较大的情况下,优势才能充分体现,企业从而获得较好的经济效益。

生产批量较大在给企业带来较好收益的同时,也意味着企业要承担着更大的风险。如果产品出现缺陷不能及时被发现,会造成整个批次的产品都出现问题。因此,大批量生产对产品检测的需求更大,对技术精度、准确度的要求也更高。

目前对于精冲零件的缺陷检测绝大多数使用的是传统的人工抽样检测的方法,这种方法不仅效率低下,且容易出错,不适宜现代智能化制造的发展要求。对于精冲零件的断面特征,主要包括塌角、光亮带、撕裂带和毛刺。实际生产中很难得到全光亮带,断面上通常容易产生撕裂带,但只要撕裂带控制在一定的比例以下,不影响零件的使用要求,也被认为是合格产品,这样无疑增加了人工检测的难度。

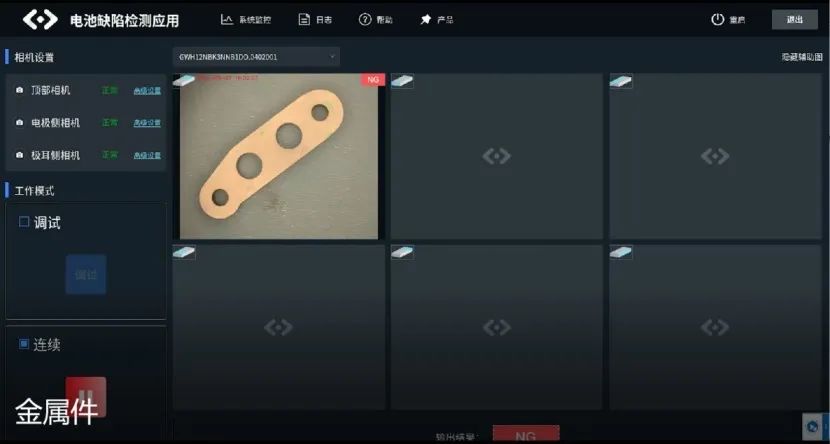

以高效率、高精度、高准确度为特征的机器视觉技术能够填补精冲件智能检测的技术空白。搭载机器视觉技术的智能工业机器人,可在质检环节实现对多产品型号的精冲件进行自动检测。但从技术开发层面看,要想实现智能工业机器人的自主化操作,需要面对精冲件工艺精度较高,缺陷特征相近等多个难题。

深度学习赋能,击破缺陷检测难点

面对精冲件缺陷检测研发难题,专注于机器视觉研发应用的深眸科技迎难而上,在优秀的研发团队和成熟的技术优势加持下,深眸科技技术团队运用多种机器视觉前沿技术,实现了对精冲件缺陷的识别准确率高达99%以上。

项目难点

• 工艺精度较高,缺陷尺寸微小,肉眼难以观察

• 产品表面残留大量明显的铣痕

• 缺陷相近特征,对缺陷分辨有比较大的干扰

技术优势

• 多尺度特征融合训练与小目标缺陷检测技术

• AI技术学习铣痕特征,增强缺陷识别抗干扰性

• 采用生成对抗神经网络进行铣痕缺陷背景融合

项目难点

• 极大的提高微小缺陷的检出率,高达98%

• 背景纹理抗干扰识别能力泛化性,提升20%

• 精准实现对缺陷的识别,缺陷检测精度≥99.9%

• 大幅度提高生产效率,更好地控制生产质量