- 09/20

- 2022

-

QQ扫一扫

-

Vision小助手

(CMVU)

随着储能技术发展、汽车工艺进步以及社会环保意识不断增强,中国新能源汽车产业正在迎来井喷式增长。动力电池作为新能源电动汽车的“心脏”,其需求也日益增多,而动力电池的质量把控以及生产效率的要求也正在不断推动着机器视觉上下游企业朝着数字化方向迈进。

机器视觉检测是作为智能制造重要的分支和组成部分,是实现工业自动化和智能化的必要手段。近年来,中国劳动力质量和成本逐渐升高,疫情大背景下的用工荒现象,也推动着企业也不断尝试转型,逐渐淘汰落后的生产方式,企业的生产方式日趋智能化,相对于人工视觉检验,机器视觉检测具有显著优势,能进一步提升工业生产的效力,全方位助力工业企业实现精度、效率的自动化转型升级,大力提升企业的效能。

在工业数字化发展的进程中,对技术日益精益求精的需求,也催促着视觉技术向攻坚克难、解决实际生产应用的难题迈进,对视觉企业提出了更高要求和标准,如何更好的提升质检的精度、提升产能和效率,华汉伟业在攻克视觉检测难点上书写了新的答案。

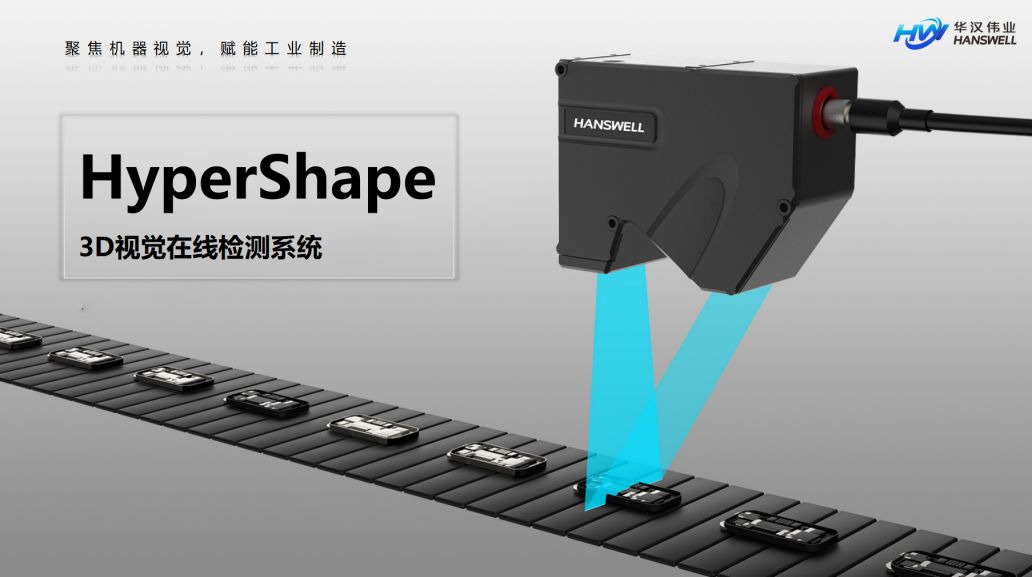

Hypershape 3D在线检测系统简介

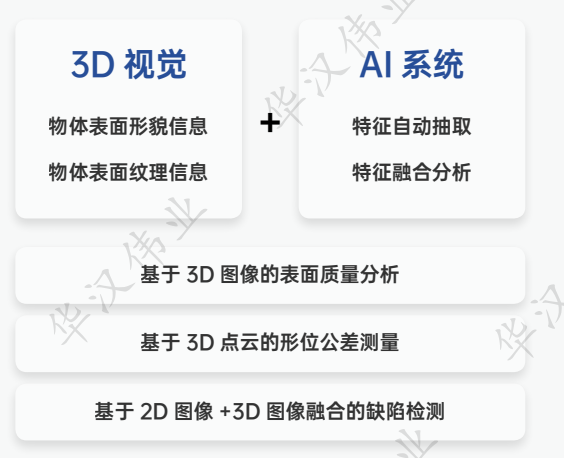

作为一家聚焦机器视觉技术领域,致力于将视觉技术与应用相融合,深层次解决行业应用难点的机器视觉企业,华汉伟业主导产品Hypershape 3D在线检测系统,在三维视觉领域,能进一步实现高反光、低对比度场景下结构光的三维重建,重点解决HDR、点云去噪、孔洞填充等技术难点,并结合锂电、新能源的行业检测痛点,实现检测算法的突破,取得了良好的应用效果和示范作用,填补了国内该领域产品的空白。

从软件的功能来看,Hypershape 3D检测软件涵盖:3D尺寸测量、缺陷检测、以及定位引导等功能。其内置自研底层算法,拥有4大AI检测工具,5大定位工具,4种相机拼接模式,超过35种高度/尺寸测量工具,21种截面轮廓测量工具,拥有丰富的3D行业工具和项目应用经验能够轻松解决3D定位、测量、检测需求,柔性化定制全方位的解决方案,具备较强的适应性和通用性。

从技术层面来讲,Hypershape 3D在线检测系统,集成3D+AI缺陷检测模块,支持多种缺陷检测,融合了高精度3D模板匹配、3D点云边缘精准提取和平面分割、小样本学习等技术,同时3D+AI深度学习模块也支持增量学习,可不断提升产品的适用性;AI作为训练端,可以快速训练,训练数千张图片只需不到半小时,3D模块作为推理端,能够对实时图片进行检测。3D+AI两者深度融合,能够实现工件亚微米尺寸测量以及缺陷的精确检测,智能合成新缺陷,在产品出货前进行缺陷控制,大大提高缺陷识别准确性,可快速适应各种工艺变化,达到易用易维护检测效果又好的要求。

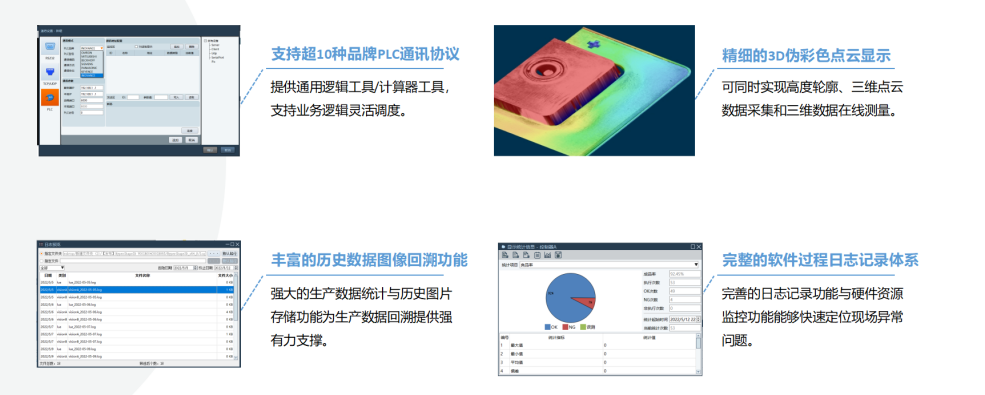

从兼容性层面来看,Hypershape 3D拥有丰富的3D传感器阵容,已集成超过10种不同品牌、不同类别的3D传感器,能够完整覆盖50nm至5mm检测精度要求;满足应对不同行业的不同检测精度要求和成本要求。

从应用性来看,3D软件首创拖拉式流程树与脚本语言之间智能转换,可轻松切换两种模式,快速编辑通讯流程和分析定位通讯异常问题,轻松三步即可完成配置。

目前,华汉伟业已与多家知名企业建立商务合作,3D检测软件也已成功应用于3C、新能源动力电池等行业的缺陷检测,并且受到客户广泛好评。

案例展示

一、电芯顶盖焊缺陷检测

裸电芯放入壳体后,合上帽盖进行焊接封口,焊接后为了避免焊接不良导致的密封问题,会对焊接质量进行检测和把控。由于焊道处于棱边,以往传统获取图像方式并不适用。华汉伟业通过利用3D线激光倾斜扫描,获取到清晰的焊道3D图像,结合“曲面缺陷抽取”+“瑕疵检测”算法,辅以AIDI Suite 深度学习检测系统,可以精准定位缺陷,很好的解决了爆点、凸点、偏光、针孔等传统视觉难以检测的焊接不良问题,实现过杀率<1%,漏杀率为0%的效果。

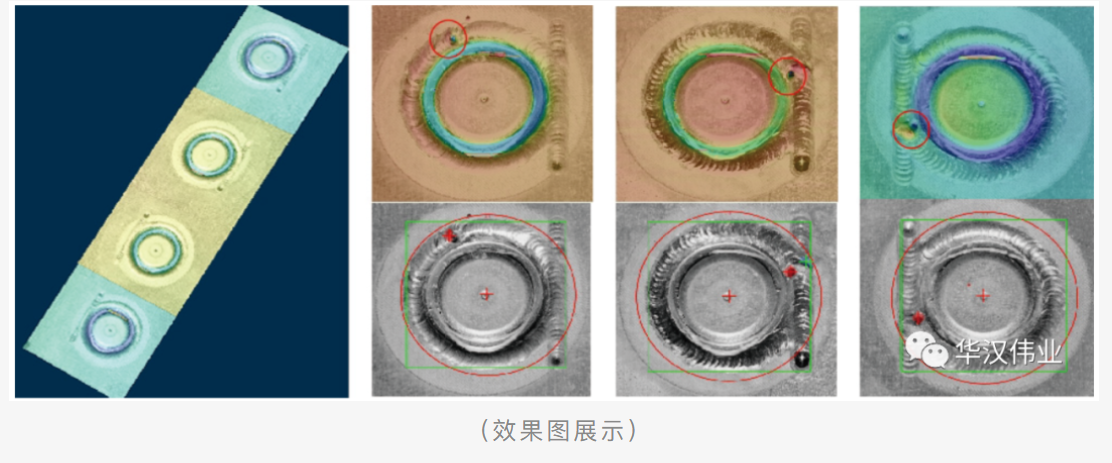

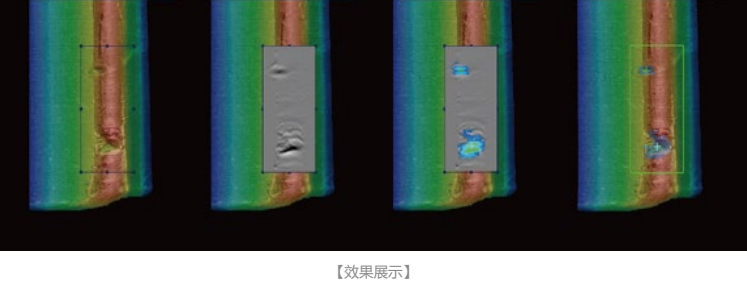

二、密封性焊接质量检测

在锂电池制作环节中,向壳体内注入电解液后,会用密封钉对壳体进行焊接封装。如果焊接不良,电解液外泄,很容易产生安全事故,所以密封钉的焊接质量检测是确保电池安全的重要环节。如果使用以往的2D图像和检测方案,难以区分焊接质量好坏。华汉伟业基于异源数据融合的图像分析技术,通过2D图像的纹理信息与3D图像的形貌信息的融合,做高级特征映射,结合深度学习技术,完成表面焊接质量检测,检测针孔的极限控制在0.2mm以内。

其定制化解决方案确保稳定检测效果,精准度高,漏杀率为0% ,过杀率<1%,且节省大量人力和时间成本。