- 03/07

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

当前,全球三大新能源车市场车型叠加政策驱动,整体增长趋势已确定,预计到2025年,全球动力电池需求将正式迈入TWh时代。产业新周期对锂电池制造的效率、质量、数据管理及成本控制均提出了更高的要求,因此,高安全性、高精度、高稳定性的锂电池生产设备已成为行业内主要企业的首选。

应用于设备之上的自动化检测技术,是保障锂电池生产一致性、稳定性和安全性的重要手段。锂电池制作工艺复杂,从极片制造,到电芯制造,再到模组组装,最后到Pack段,都需要不同程度的视觉检测来辅助生产。

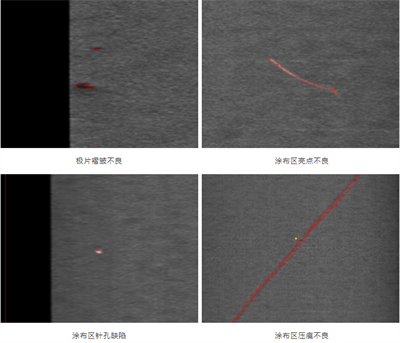

作为锂电池制造的第一大工序段——极片制造,其好坏将决定电池的性能和寿命。而当前大部分工厂采用的检测方式仍为全人工目测检查的方式,这对于因涂布机、辊压机原因造成的极片露箔、暗斑、亮斑、划伤、凹坑等缺陷,以及极片上极耳的各类焊接、漏包胶问题,极易造成漏检,从而影响到极片生产质量,影响到后续电池压膜组装工序的顺利、安全进行。

维视智造基于在3C行业、医药行业及光伏行业等多年积累的机器视觉技术沉淀,结合多年视觉部件和视觉系统研发经验,以专业光学成像技术及AI算法能力,快、准、稳地赋能锂电行业客户产线智能化转型,达到真正的降本增效。面对极片检测工段的视觉难题,维视智造技术通过深入研究工艺细节及材料特性,结合自身产品及技术优势,给出了高缺陷识别率、高检测效率、高兼容性、高应用度的解决方案。

面阵CCD+线阵相机+定制光源,多方位部署,清晰成像;以编码器对相机进行触发拍照,保证图像采集效率;结合PC-based应用开发,使用智能图像算法+深度学习对缺陷进行学习并识别分类,提升检测精准度;缺陷种类、数量记录实时储存于本地日期生产文档,方便回查与追溯。

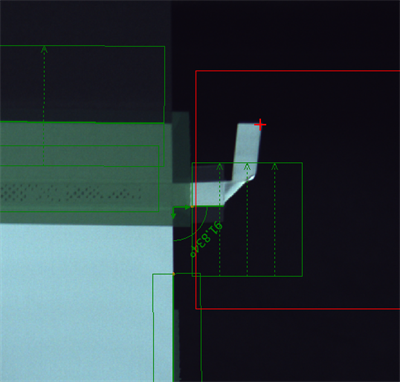

该套解决方案可同步满足极片和极耳的各类检测需求。其中,面阵检测使用500W像素面阵相机+高倍镜头+定制高亮度LED光源,主要完成极耳部分的各项检测,包含:1、极片漏焊极耳不良检测;2、测量极耳外露长度;3、测量极耳与极片垂直度;4、对极耳漏包胶不良检测;5、贴胶处极片边缘X方向漏金属不良检测;6、贴胶露头长度测量;7、胶带X方向有无盖住Tab检测。

极耳弯折不良

极耳角度不良

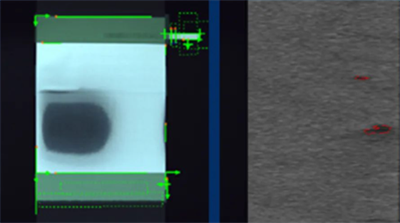

线阵检测使用4K线阵相机+编码器,可适应设备不同速度下清晰采图,适用于极片检测,主要包含:1、极片边缘缺损面积检测;2、涂布漏箔部分检测;3、涂布区针孔缺陷检测;4、涂布区亮点或暗点缺陷检测;5、涂布区凸点或凹点缺陷检测;6、涂布区极片折皱不良检测;7、极片划痕缺陷检测;8、极片长度测量。

技术亮点

在极片和极耳的生产中进行机器视觉检测,核心需求点即在于控制相机拍照和产品打标。维视智造极片视觉检测解决方案在视觉控制系统上,可三步快速解决问题:读取色标传感器信号上升沿,保证相机拍照和产品打标脉冲数据的准确和唯一性;数据通过数组存储,实现生产者消费者模式,避免数据紊乱,同时有效解决面阵相机分结果问题;分线程实现,最大化提升软件处理速度。

企业收益

当前,维视智造锂电行业解决方案已深入覆盖极片制造和电芯制造工艺段,可帮助企业低成本解决绝大部分难点视觉问题,提升产能;缩短项目投产周期,优先抢占市场。