- 08/22

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

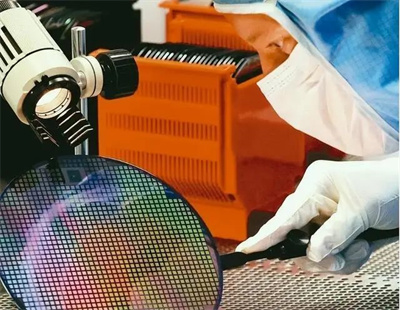

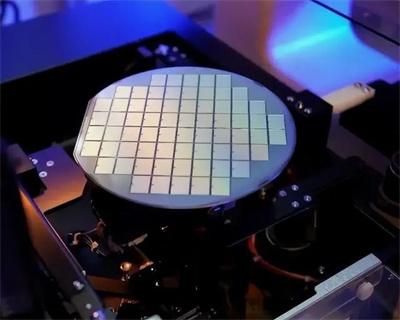

晶圆加工工艺过程复杂,加工过程中的每一步工序质量都需要进行检测,如果缺陷产品流入下一道工序,不仅对产品的整体质量有很大影响,而且会造成生产成本的巨大浪费。为了保证质量的同时提高生产效率,很有必要对晶圆表面缺陷进行快速准确的自动化检测。

由于晶圆表面待检测缺陷非常微小,人眼根本看不到,需要用显微光学系统进行图像采集,而成像系统景深范围小于晶圆表面翘曲,在晶圆表面图像获取时需要通过对焦才能保证图像清晰。在高速检测系统中,为了快速获取晶圆表面清晰图像,需要设计“飞拍自动对焦系统”,既要快速获取晶圆表面图像,又要能测距并自动对焦,这样才能保证了采集图像的清晰度。

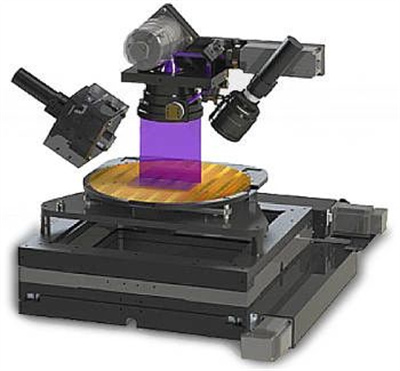

测距对焦系统以光谱共焦传感器作为测距设备、以对焦深度法进行清晰成像物距自动标定,可以在飞拍过程中提前完成每个拍照点的测距对焦,保证飞拍的连续性,且对焦结果与人工对焦偏差小于1um,能够实现快速获得晶圆表面清晰图像。由于晶圆表面待检测缺陷特征复杂,在高速高精度检测系统中,为了快速准确地检测出晶圆表面缺陷检测,需要用到深度学习的视觉缺陷检测算法。

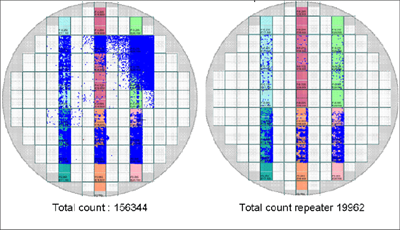

首先通过晶圆加工的GDS文件信息,将采集的晶圆图像先进行晶粒图像分割、提取,屏蔽晶圆的背景信息干扰,减少待处理的图像数据量,提高了缺陷检测速度,且该算法相对于传统的晶粒提取算法具有更快的速度。

其次对晶粒图像进行四分切割,晶粒缺陷在切割后的图像中的占比较切割前得到了4倍的提升,使用切割后的图片进行神经网络缺陷检测获得了更高的检测精度。在半导体行业中,晶圆表面缺陷检测设备可以根据使用技术的不同分为电子束检测设备和光学检测设备。

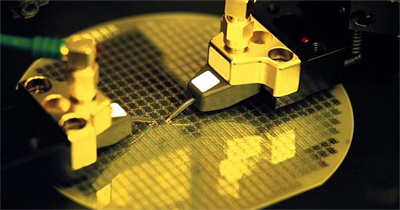

电子束晶圆缺陷检测设备使用的是扫描电子显微镜(SEM)获取高分辨率的晶圆表面图像,然后由计算机对图像进行处理找出晶圆表面的缺陷。

检测时,首先由电子枪发出电子束,并通过聚束镜汇聚后对晶圆表面进行轰击,电子束与晶圆表面作用会产生二次电子、背散射电子、X射线等产物,一般二次电子和背散射电子将被检测器收集,并转换成晶圆表面灰度图像并交由计算机进行图像处理。

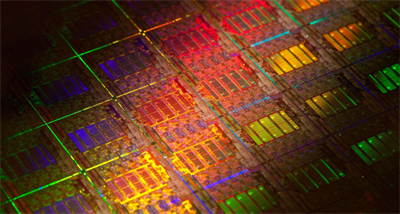

二次电子是晶圆表面原子被电子束轰击而损失的电子,晶圆表面的不同结构(凹坑、凸起、尖角等)被电子束轰击时会产生不同数量的二次电子,呈现在灰度图中就是不一样的灰度值,可以分辨出晶圆表面的不同结构,适合用于检测晶圆表面的缺陷结构,其图像的分辨率可达5-10nm。

背散射电子是电子束轰击到晶圆表面原子后被弹射出来的,其弹射数量会随着晶圆表面材质的原子序数增加而增加,反映到背散射电子灰度图像中就是晶圆表面不同材质的灰度差异,适用于检测晶圆表面杂质,其分辨率较二次电子灰度图像稍低,约为50-200nm。

根据以上对电子成像的分析,可以看到电子成像的灰度图像中包含着晶圆表面的形貌、材质等信息,且成像分辨率很高,因此扫描电子显微镜常被用于图案晶圆表面的纳米级缺陷检测。在检测时,由于晶圆表面的图案逐行阵列排布,为了方便后续采集图像的拼接,通常是控制晶圆下方的X-Y运动轴,对晶圆表面进行逐行扫描。

在典型的自动光学检测系统中,镜头为定焦镜头,像距也是固定的,因此使晶圆表面成像最清晰的物距应该是一个固定值。当物体位于这个物距的一定前后范围内时,同样能保证物体成像清晰,这个范围就是物镜的景深。

当晶圆位于物镜下方时,由于晶圆表面存在翘曲,当晶圆在平面运动时,其物距会随着晶圆表面高度的变化而变化,这个变化范围就是晶圆的翘曲深度。

已知晶圆表面的翘曲深度在130um左右,而10倍显微物镜的景深范围约在6-9um,远远小于晶圆的翘曲深度,因此在使用10倍物镜对晶圆表面进行逐个区域检查时,需要不停地调整物镜的高度来调整物距,使晶圆表面位于镜头的景深内进行清晰成像,这种使成像清晰的过程也被称为对焦过程。

因此若使用自动检测设备对晶圆表面每个位置进行成像检测时,为了保证成像清晰,需要在各个位置拍照前都进行自动对焦。由于飞拍过程中触发相机拍照时,相机的曝光时间很短,相机传感器接收的光量不足,会导致图像的亮度并不高,图像中不同物体间的对比度也不高,不利于进行图像缺陷检测。

因此需要选择功率更高的光源,能够在曝光时间内让相机的传感器接收到更多光,使得成像清晰明亮,有着更好的对比度。在机器视觉中高亮的光源有两种,一种是频闪LED灯,一种是常亮大功率光源,例如卤素灯、光纤点光源。

频闪LED灯是由光源控制器连接LED灯,利用大电流瞬间点亮,其亮度可以达到正常LED灯亮度的10倍,在每次需要拍照之前进行点亮,点亮时间不超过10ms。常亮大功率光源则是持续发光。

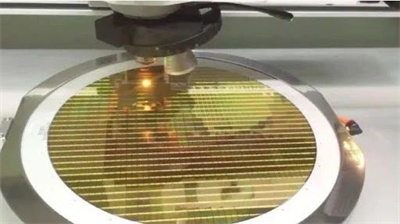

使用频闪LED灯和10W的高强光纤点光源在10倍物镜下触发相机对晶圆表面进行拍照,其中光纤光源的成像效果亮度更高,晶粒边缘对比度更好。因此最终在成像系统中选择使用高强光纤点光源。目前常用的自动对焦方法有基于图像分析的被动式对焦方法和基于测距的主动对焦方法。

若使用被动对焦方法,晶圆每运动到一个拍照位置,需要先拍摄该区域若干张图片以后,才能进行准确的图像对焦,这就意味着每运动到一个区域晶圆都需要停下拍照,即无法实现飞拍。

已知一次成像的视野大小为1.41mm*1.03mm,一张8寸晶圆就需要进行上万次拍照,若每一次拍照都需要停下来拍照对焦,会消耗非常多的时间,无法实现快速晶圆检测。测距法主动对焦是通过测量物体表面离焦量后进行对焦,无需拍照,由于测距仪器和相机镜头分开,因此拍照区域测距和拍照也是分开的。

理论上可以实现拍照区域在前往拍照过程中,先完成测距对焦,最后运动到拍照位置后直接触发拍照,中间无需停下自动对焦,可以实现”飞拍自动对焦“。

三、自动光学检测的市场前景

目前世界上的晶圆表面缺陷检测的尖端设备被国外公司高价垄断,电子束晶圆缺陷检测设备主要有KLA公司(美国)的e DR7xx系列设备,该设备可以实现一次扫描就获取晶圆表面形貌、材料、沟槽等信息,并采用深度学习算法对扫描图像进行缺陷检测,可以准确找出晶圆表面关键缺陷,适用于检测小于16nm的图案晶圆表面结构。

国内各光学检测设备制造商正在打破国外技术垄断,逐渐改变国内老旧检测设备、人工检测的现状。因此更精准的自动光学检测方案和成套设备必将有更广阔的市场前景。

(文章来源于广泰科技,如有侵权,请联系删文)