- 01/25

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

新能源汽车的普及,让三电之一的电机成为很多车主买车时关注的重点。因为电机的功率密度直接影响到汽车的续航效果。数据表明,同等体积下扁线电机对比圆线电机持续动力输出提高20-30%左右。也正因为此,体积小、重量轻功率和能量密度更高的扁线电机正成为多个知名车企的首选!

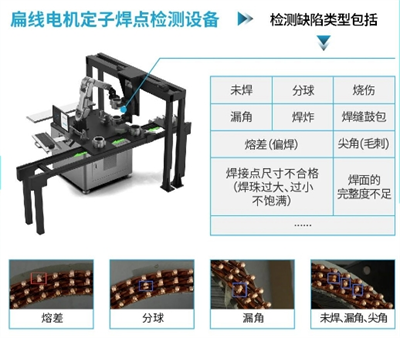

和圆线电机相比,扁线电机对工艺要求非常高,尤其是确保良好电接触的铜线(发夹)的焊接工艺,因此扁线电机定子焊接完成后的焊点缺陷检测成为电机生产流程中极其重要的环节。但由于焊接工艺受到环境、技术等多方面因素影响,让定子焊点外观缺陷检测面临着诸多挑战。

客户痛点

焊点数量多,范围广(稳定有效的全检难度高):以一台8极48槽8层波绕扁线电机为例,平均每槽4个焊点,整个电机共192个焊点,且每个焊点又有不同的面。

缺陷种类多、一致性差(标准难统一,人工检验难度大):扁线电机定子的焊点缺陷类型繁多,肉眼检测漏检率、误判率高,而且效率极低、一致性差、判定标准不一是行业普遍难题。

线体生产速度快,产能效率适配难(传统方式难以适配产能和效率要求):扁线电机的自动生产线,对产能和效率的要求很高,一般达到60s/pcs~150s/pcs。

缺乏统计分析及缺陷数据记录(不利于实时系统性数据分析及后续不良修复引导):人工检测方式缺乏过程统计分析,出现质量问题难以追溯没有缺陷类型、位置等具体信息,修复件需要再次返工复检费时费力成本高。

解决方案

全面覆盖,重大缺陷0漏检

对定子焊点的内侧、外侧、左侧、右侧、顶部,共计5个方位进行拍摄。可检测所有焊点外观缺陷类别,重大缺陷0漏检,最大程度阻止不良品进入下到工序。

高精度快速检测,检测精度达0.1mm

采用工业6轴机械臂,搭载高速飞拍成像技术,未端最高线速度1000mm/s。领先的自研光学方案和视觉感知算法模型,成像精度0.03mm,检测精度0.1mm。检测速度45-75s/pcs,并可根据产线焊接速度进行调整。

自动对接产线,轻松实现秒级切换

全自动上下料,非接触式无损检测,几乎可以完全替代人工。通过预设拍摄轨迹和配套算法模型,结合柔性机械臂的平台框架,实现大兼容和秒级切换。

实时质量数据分析,帮助企业提升产品良率

DQl Operator实时质量数据量化分析可根据客户需求调整检测标准。反馈前道工序制程,帮助企业优化生产工艺提升产品良率。

对接补焊修复环节提升二次良率降低总体生产成本

为后道补焊提供缺陷形态数据、缺陷空间位置及补焊机机械运动坐标,并匹配对应的缺陷修复数据包,实现焊点的检测和修补闭环。

客户案例

客户需求:该客户为国内汽车电驱动领域的领先企业,主要生产电驱动核心零部件、总成和系统,目前电机定子生产环节整体良率较低,人工检验工作量大、检出率低。

检测效果:检测速度:在线检测速度根据客户需求达到50s/pcs;检测精度:严重缺陷0漏检,轻微缺陷<0.5%,过杀率<5%;检测成本:100%代替人工检测,帮助客户节省大量的人工成本。