- 04/10

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

引言

合肥中科君达视界技术股份有限公司专注于高速视觉感知和测量技术创新,针对圆柱型金属零部件检测领域业务需求,潜心研制并出品金属零部件视觉检测装置,成功融入2D3D视觉、智能高精度算法,完成对多款尺寸的圆柱型金属零部件质量检测。

构成

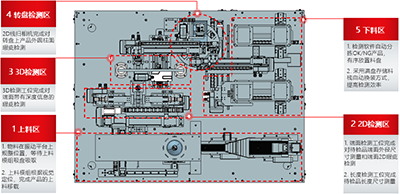

装置采用回旋+步进式布局,以实现节约化生产空间下全检测工艺覆盖。圆柱型金属零部件视觉检测装置,沿检测工艺路线,主要由上料区、2D检测区,3D检测区、转盘检测区、下料区组成。

图1 视觉装置构成俯视图

上料区采用无序上料的方式,运行原理首先由无序抓取模块配备晃动机构,对上料盘进行轻微晃动,帮助圆柱型金属零部件定向便于抓取,再由定位视觉系统对移载组件上料盘内的圆柱型金属零部件拍照,定位引导机器人抓取放置中转流线上,转后续工序。

2D检测区任务为尺寸及端面瑕疵检测,布设两个视觉工位,端面检测工位与长度检测工位。采用超高解析度的2D面阵相机,采集端面图像。针对圆柱型金属零部件表面反光、噪点特征,融合传统算法与深度学习算法,有效进行直径检测及端面瑕疵检测。

图2 端面检测工位

图3 端面图像采集测量软件图-直径测量与缺陷检测

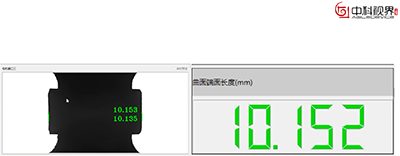

图4 端面图像采集测量软件图-长度测量

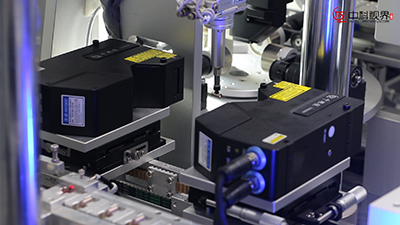

3D视觉检测工位,采用三维激光轮廓测量仪,抓取轮廓数据,预处理后,调用端面深度测量算法模块,输出深度信息。

图5 3D检测工位

图6 端面深度测量软件图

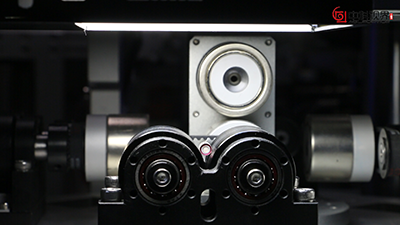

转盘检测区布设线扫检测工位,滚轮载着圆柱型金属零件旋转一周,以2D线扫相机检测外圆柱面瑕疵。

图7 线扫检测工位

图8 外圆柱面瑕疵检测软件图

下料区设置NG判别工位,转盘检测区检测后,转盘顺时针旋转到排NG位置,出现NG产品时,剔除组件将圆柱型金属零部件剔除到管道中,落至NG收集料盘,专业静电处理后待人工进行收集。

案例

视觉检测装置已成功应用于某工厂多款型号尺寸的圆柱型金属零部件外形尺寸和外观瑕疵的质量检测,可测量对象范围长度3~40mm、外径Φ2~7mm,额定操作人员1人,班产可检6000件,漏判率<0.1%,误判率<0.1%,装置检测公差精度,直径、高度可达±0.005mm。

结语

图9 装置六大特色

该视觉检测装置核心视觉系统、程序算法、交互软件均采用模块化嵌入式设计,有效提高装置柔性化,适配各型金属零部件产线,在汽车零配件、3C电子等领域拥有更广阔的应用空间。

- 上一条:基于光谱共焦技术的折叠屏连接结构检测

- 下一条:斯睿特,车身底盘螺栓引导拧紧视觉系统