- 05/15

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

凭借稳定可靠的自研工业3D视觉、机器人控制、运动规划、垛型规划等核心软硬件技术,灵西机器人持续深耕物流行业拆码垛场景,并实现标准化落地交付。本期,一文带您读懂灵西“3D视觉+AI”软袋拆码垛工作站。

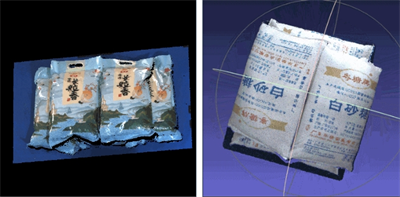

灵西软袋拆码垛案例实景

柔软、易变形软袋:想要抓我不容易

2024年了,抓个软袋还老破?软袋类物体由于形状各异、运输中易变形、表面图案复杂,曾是自动化拆码垛行业面临的“老大难”。

过去,软袋拆码垛大多依赖人工,效率低。尽管自动化技术逐步推广应用,但传统机械臂处理软袋类物体时,因其易变性和复杂性仍难以准确抓取和码放,影响效率且易破损、浪费。

核心难点:

形状与姿态识别难:软袋边缘不规则,在运输中易变形松散。分割与抓取顺序判断难:堆垛状态下,软袋紧密贴合易相互遮挡,对算法分割提出挑战。抓取力度与稳定性控制难:软袋重心易倾斜,机械臂需智能平衡重心和抓取力度。

基于多年的技术沉淀和项目落地经验,灵西机器人认为,“3D视觉+AI”是软袋拆码垛更优选择。

为什么“3D视觉+AI”是软袋拆码垛更优选?

一图看懂“3D视觉+AI”在软袋拆码垛中的优势

· 视觉系统:高精度成像+算法适应性强

相机高精度:LINX-3D视觉相机识别准确率≥99.9%,抗环境光干扰能力强,能输出细节丰富、结构准确、边界清晰的点云数据。

各类软袋点云图

算法精准定位分割:自研传统算法+深度学习算法精准分割,降低软袋边缘不平整、表面纯白或复杂图案对视觉的影响,成功应对紧密堆叠、相互遮挡的情况。

紧密贴合状态下的视觉分割效果

· 机械臂系统:智能抓取规划+柔性化设计

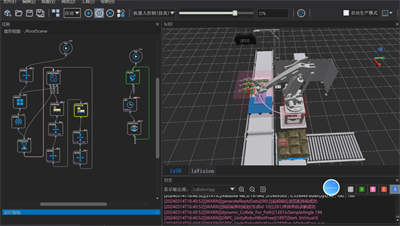

机器人控制平台:自研力控技术+垛型规划,可根据软袋重量尺寸反馈力控,灵活调整抓取位置,并输出最优抓取策略和顺序。

软件平台部署界面

吸盘“摇摆式”设计:基于对场景的理解,灵西优化设计“摇摆式”吸盘,实现破损率为0。吸盘兼顾软包特性、定位抓取精度要求和机械臂运动轨迹需求,自动适配并平衡物体重心,成为高效稳定拆码软袋的关键要素之一。

“摇摆式”吸盘

稳定高效拆码垛:可根据现场空间布局设计一对多托盘,更高效、更经济。

一对多托盘设计

灵西“3D视觉+AI”标准化软袋拆码垛工作站

灵西“3D视觉+AI”软袋拆码垛工作站融合自研工业3D视觉、机器人控制、运动规划、垛型规划等核心软硬件技术,成功解决了软袋柔软、不规则带来的难题;引导机械臂实现精准、高效、稳定拆码垛,已在化工、医药、食品、制造等行业广泛应用。

方案核心构成

工作流程:

LINX-3D视觉相机拍照扫描,获取点云数据;不同视野景深相机按需调配,支持眼在手上或眼在手外安装方式,可根据工况空间灵活调整。

LINX-SMART 3D视觉相机全系列

LINX-AI算法平台和机器人控制平台,通过传统算法+深度学习算法,精准完成软袋定位识别,并输出最优抓取点位和抓取策略。

单套设备1年内回本已在多行业批量落地

灵西“3D视觉+AI ”软袋拆码垛工作站已在多行业批量化落地,性能及稳定性经多个项目验证,单套设备1年内回本,成功助力客户智能化、柔性化生产。

- 上一条:茉丽特微型轴承检测

- 下一条:紫外相机的应用,UV相机有着怎样的应用和优势?