- 03/21

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

背景 / 痛点

笔记本电脑俨然成为现代科技的重要载体,被广泛应用于工作、学习和娱乐等各个领域。市场对笔记本电脑的需求持续增长,这给制造商既是机遇,也是考验。然而,笔记本电脑的生产过程复杂且精密,涉及多个环节和部件的协同工作,任何一个环节出现问题都可能影响产品的整体质量和性能,严重影响用户的使用体验和产品寿命。

当前,笔记本装配检测面临着诸多痛点和挑战:

部件多样性与复杂性:笔记本内部结构复杂,包含主板、CPU、内存、硬盘、屏幕、键盘等众多部件,每个部件都有其特定的装配要求和检测标准。例如,主板上各种接口的位置和连接方式、屏幕与机身的贴合精度、键盘按键的布局和灵敏度等,都需进行细致检测。不同型号的笔记本在设计上可能存在较大差异,这进一步增加了检测的复杂性。特别是屏幕与背光板的贴合,需要严密把控,否则可能导致漏光、漏液,甚至背光板烧毁等问题,严重影响产品质量和用户体验。

高速生产与实时检测需求:现代笔记本生产线追求高效率,生产速度越来越快。传统的检测手段难以跟上生产线的节奏,无法实现实时、高效的检测。一旦检测环节出现延迟,就会导致不合格产品流入下一道工序,甚至出厂,给企业带来巨大损失。此外,生产线上的设备和工艺可能会频繁调整,这也要求检测系统能够快速适应变化,实现快速换模,以满足高速生产的需求。

多变的生产环境:笔记本生产线上的环境条件多变,时常发生产线改装和快速换模,如温度产生的变形、光照不稳定等因素都可能影响检测结果的准确性。如何在复杂的生产环境中保持检测系统的稳定性和可靠性,是笔记本装配检测面临的重要问题。

潜在缺陷难以暴露且造成后果严重:在笔记本生产过程中,缺陷样本的出现频率较低,且获取成本高昂。基于人工检测的精准度和效率,即使出现缺陷,也很难准确识别。这给基于样本学习的检测模型训练带来了很大困难,如何充分利用有限的样本资源,提高模型的泛化能力和检测精度,是亟待解决的问题。更严重的是,一些潜在的生产缺陷往往只有通过返修才能暴露,这意味着企业可能面临批量召回的显性成本和口碑下滑的隐性成本。

AOI解决方案

部件多样性与复杂性

AOI优势:AOI具备像素级检测能力,能够精准识别各个测需求

AOI优势:AOI系统具备超高速精准检测能力,单个检测区域仅需10毫秒的检测速度,配合99.7%的初始精确率,能够满足高速生产线的实时检测需求。其反馈循环机制能够根据检测结果进行实时优化,确保检测系统的稳定性和可靠性。

解决方案

实时检测:AOI系统能够在生产线上实时进行检测,其精确又高速的检测速度,确保每个产品,每个缺陷都能在生产过程中被及时检测,避免不合格产品流入下一道工序。

解决方案

环境适应性:AOI系统能够搭配高规格设备可以最大程度降低温度、光照等环境条件对模型产生的性能影响。

快速换模:AOI系统能够快速适应不同型号笔记本的设计差异,通过调整模型参数和标注,实现快速换模,满足生产线的多样化需求。

缺陷样本稀缺且获取困难

AOI优势:AOI系统通过非监督异常检测算法,能够捕捉潜在的未知缺陷,如磨损、划痕、异物污染等。其反馈循环机制能够根据检测结果进行实时优化,提高模型的检测精度。

解决方案

缺陷识别:AOI系统能够通过非监督异常检测算法,识别潜在的未知缺陷,确保每个产品都能被精准检测。

样本优化:AOI系统能够通过反馈循环机制,利用有限的样本资源,提高模型的检测精度,减少对缺陷样本的依赖。

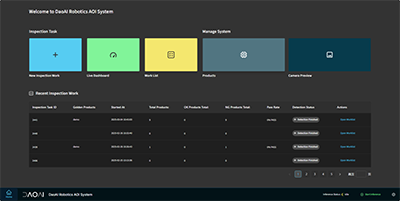

使用流程

通过本教程,您将全面了解使用DaoAI AOI系统完成笔记本装配检测的完整流程。

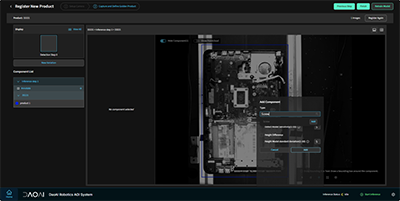

第一步:创建新模型,在管理产品页面,点击“新建模型”按钮。

第二步:图像采集与标注,使用高精度相机对笔记本主板进行图像抓取,确保采集到清晰、完整的图像。通过右下角的工具栏,点击标注工具,对图像中的各个部件进行精确标注。例如,将整个笔记本标注为“product”,然后对主板、CPU、内存、硬盘、螺丝、键盘等关键部件分别进行标注,并添加相应的标签(如“screw”、“cpu”、“memory”等)。这一过程需要仔细、准确,以确保模型能够正确识别和检测各个部件。

第三步:模型训练 完成标注后,点击“开始训练”按钮,系统将自动对模型进行训练。训练过程中,系统会根据标注数据,学习各个部件的特征和装配要求,不断优化模型参数,提高检测精度。返回主页面,等待模型训练完毕。

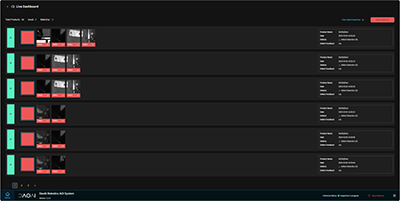

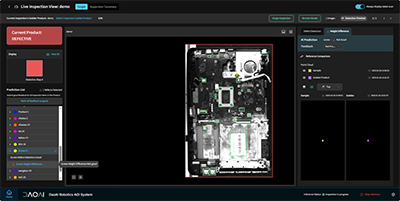

第四步:新建检测任务,使用训练完成的模型,新建检测任务。将待检测的笔记本放置在检测平台上,系统会自动调用模型进行检测。任何装配异常情况(如部件缺失、错位、损坏等)都可以被精准识别,并在检测结果中清晰显示。

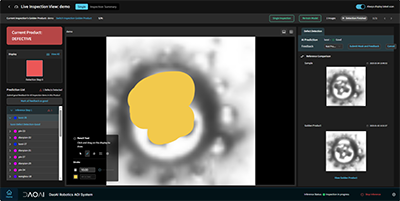

第五步:反馈与优化,DaoAI AOI系统具备独特的反馈循环机制,能够根据检测结果进行实时优化。在极少数情况下,如果出现了过杀/错漏检的情况,用户可以将所选区域/部件,手动标注为正确的状态。如图所示,产生了过杀情况,只需要将指定区域反馈为Good(左侧提供一键将选中区域全部反馈为Good的功能);如图所示,产生了错漏检情况,只需要将指定区域的笔记本部件反馈为NG,之后用工具涂抹产生误差的区域(如部件损坏、装配错误等)。完成后可以点击重新训练模型,我们建议如果出现了特殊情况,可以将上述复查步骤重复多次,以确保最大程度提升性能。正如人类从错误中汲取经验,DaoAI AOI系统能够无缝集成人工反馈,高速重新训练模型,从而实现模型的实时持续更新。这种机制确保了系统精确性随着时间推移而不断提升。

总结

DaoAI AOI系统通过全正样本学习、像素级检测与独特的反馈循环机制,为笔记本装配检测带来了突破性升级:

零缺陷样本依赖:仅需1-20张优质的非缺陷样本,即可完成AI模型的构建,有效解决了笔记本装配检测中缺陷数据复现成本高昂、搜集和标注流程繁琐等核心痛点。

超高速精准检测:单个检测区域仅需10毫秒的检测速度,配合99.7%的初始精确率(远超传统AOI)和不断进化的反馈循环学习机制,满足了笔记本生产线对高质高效检测的需求。

未知缺陷捕捉:通过非监督异常检测算法,针对潜在的磨损、划痕、异物污染等未知缺陷的表现优异,能够及时发现并预警,避免批量性质量问题的发生。

快速复查记录:高集成度的平台允许模型快速迭代的和反馈循环的同时,还提供给用户最大程度的便捷;可以一键查看过去的检测记录和出现异常的区域/部件,以供后续数据记录和溯源。