- 04/16

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

在日常生活工作中,大家有没有产生过好奇:平时使用的各类设备里负责通电、连接和传输信号的线材,究竟是怎样在生产线上突破重重关卡,确保高质量的?

传统检测的三大痛点

在现代工业体系中,线材如同流淌在机器中的“血管”,承担着电力传输、信号传导等关键功能。

在生产过程中,当涉及直径不足1毫米,甚至更细的线材时,质量检测的难度大幅增加,人工检测受疲劳、情绪影响,漏检率高达15%;接触式检测易损伤线材表面;而离线抽检无法覆盖全生产流程。

这些弊端不仅直接影响线材质量,致使大量残次品流入市场,增加售后成本,还会造成生产环节严重延误,大幅降低企业生产效益与市场竞争力,传统检测手段带来的诸多问题,急需得到妥善解决。

精度、效率、良品率的三重飞跃

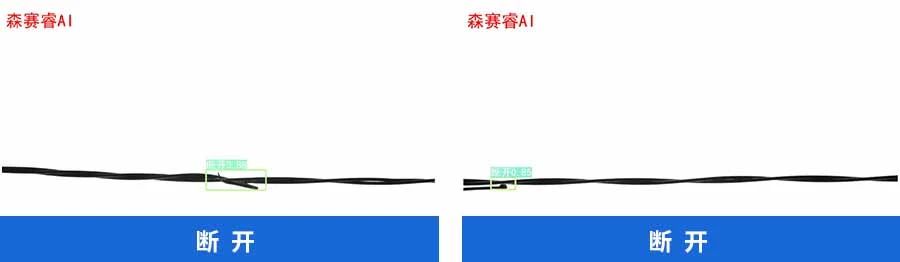

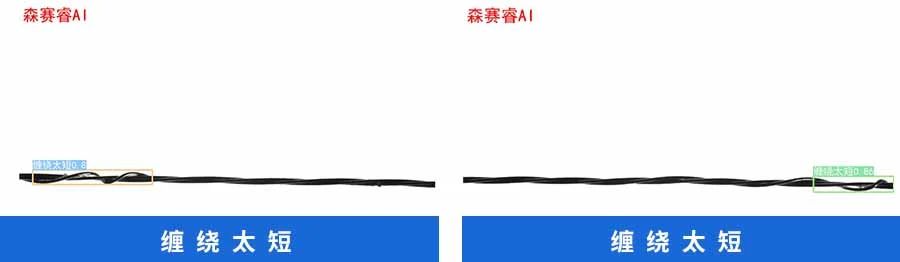

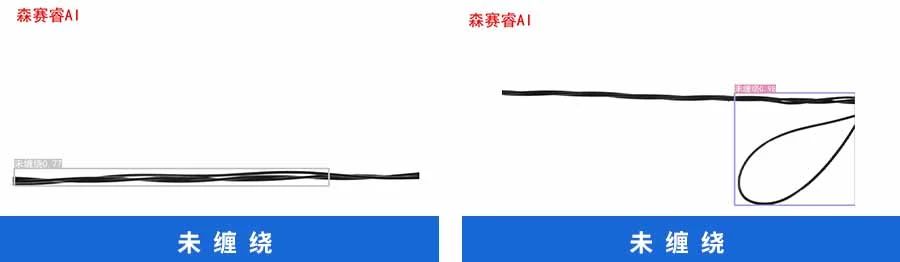

森赛睿视觉AI检测技术基于深度学习的算法模型,可精准识别0.1毫米级的细微缺陷。例如,通过语义分割技术,系统能区分线材是否断开、正常缠绕与“假缠绕”、缠绕异常等现象。

某企业的线材产线引入AI视觉检测技术后,单条产线减少质检人员8名,检测速度提升20倍,误检率从5%降至0.8%。更重要的是,系统通过分析历史数据,帮助企业将线材生产的良品率从92%提升至98.7%。

森赛睿视觉AI:全流程覆盖与数据驱动

全流程覆盖:从原材料上线到成品入库,实时在线检测,漏检率低于0.1%。

自适应能力:通过小样本学习,可快速适配不同规格线材,减少产线切换成本。

实时决策支持:检测结果与PLC控制系统联动,发现缺陷立即触发停机或标记,避免批量损失。

数据价值挖掘:积累的缺陷数据可用于优化生产工艺,如预测模具磨损周期、调整缠绕张力参数。

从缺陷检测到智能预测的技术跃迁

随着AI技术的迭代,线材检测正从被动发现缺陷转向主动预防。结合数字孪生技术,系统可模拟不同工艺参数下的线材状态,提前预判潜在风险。例如,通过应力分析模型,预测长时间使用后线材的疲劳寿命。此外,边缘计算与5G技术的融合,使偏远地区的小型工厂也能享受到云端AI的强大算力支持。

在智能制造的浪潮中,AI视觉检测不仅是质量管控的工具,更是推动产业升级的引擎。它让线材生产从“经验驱动”转向“数据驱动”,为精密制造装上“智慧之眼”,也为全球供应链的可靠性提供了坚实保障。