- 08/26

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

在这个科技跃迁的时代,电子产品已深度融入我们的工作、学习和生活中。随着电子产品越来越智能化,产品结构也逐渐复杂,高效精准的尺寸检测与质量控制,成为了贯穿研发设计到生产制造全流程的核心关键。本文介绍高精度三维扫描测量技术如何为3C电子产品从研发到生产的尺寸质量控制赋能,助力企业实现精度与效率的双重提升。

一、高精度三维扫描测量技术在3C电子领域的多元场景应用

3C电子产品种类繁多,结构件多采用注塑工艺制造加工,普遍具有壁薄、体积小、精密度高、结构复杂等特征。传统检测手段主要依赖人工测量和接触式检测技术,这些方法不仅工序复杂、耗时耗力,而且对工件的不规则曲面及内部复杂结构覆盖不足、精度也无法保障,难以满足柔性化生产质量控制的严苛要求。针对3C电子行业各细分场景的测量需求,深耕工业计量行业20余年的先临天远,为3C电子领域带来了全新智能三维测量检测解决方案,凭借其非接触、高精度、高效率、全尺寸等综合优势,助力众多3C电子厂商及零部件制造商加快产品迭代速度、提升量产检测效率,引领电子产品制造迈向智能化尺寸检测时代。

二、产品研发阶段应用方向

逆向工程分析,优化设计方案:通过三维扫描仪获取现有电子产品及零部件的尺寸数据和几何信息,生成可编辑的CAD模型,辅助工程师分析其设计理念和制造工艺,以便对产品进行改进、优化和再创造,可大幅缩短研发周期、加快产品迭代速度。

虚拟装配验证,降低试错成本:将不同部件的三维模型导入到CAD软件中进行虚拟装配,模拟产品的实际装配过程,提前发现并解决潜在的装配问题,降低新产品开发的试错成本。

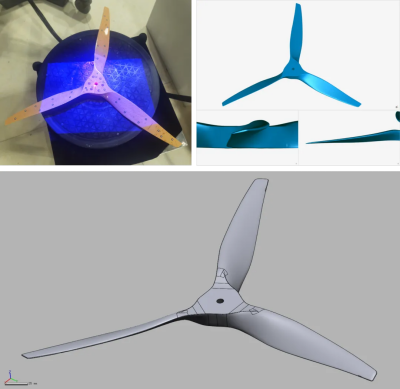

1.应用案例:无人机叶片优化设计

用户需要对无人机叶片进行优化,若使用传统测量及三维建模方式,难以获取准确的叶片曲面尺寸信息,且需要反复测量、修改,耗时较长。为了提高效率和数据准确度,用户引入先临天远OptimScan 系列计量级高精度蓝光三维扫描仪,高效获取了叶片的完整三维数据,加速无人机叶片优化设计的整体进程。

三、生产制造阶段应用方向

模具制造检测,优化工艺流程:模具是注塑工艺中的关键部件,其设计直接影响3C电子产品制造的成型质量和生产效率。当模具存在尺寸偏差、形位偏差时,需要对其进行优化修改,以确保模具的精度。

在线实时检测,提高检测效率:将高精度三维扫描技术与自动化生产线集成,实现24小时自动测量、数据分析和质量控制,及时发现和纠正偏差,不仅能确保每一件产品都符合质量要求,同时还能提高工作效率,减轻工人的劳动强度,节约用人成本。

数据实时存档,便于追溯分析:采用高精度三维扫描技术后,检测数据可实时存档,形成数字化的质量管理体系,便于后续数据追溯和分析;此外直接生成可视化的检测报告,也避免了人工誊抄的错误和不便,有效提升整个生产管理的智能化、数字化水平。

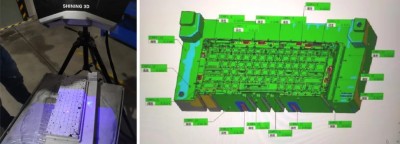

1.应用案例:外接键盘注塑模具检测

注塑成型模具因其灵活准确、循环周期短等突出优点,而被视为长期生产中最为常用的技术之一。尤其在3C电子产品等领域的应用中,注塑模具对精度和表面质量的要求极高。传统量具难以实现准确检测,而影像仪和三坐标检测又存在操作门槛高、效率低的问题。用户采用先临三维OptimScan 9M计量级高精度蓝光三维扫描仪高效获取了外接键盘注塑模具准确、完整的三维数据,并通过导入专业检测软件,生成直观的检测报告,通过色谱图将分析结果可视化,清晰直观地展现模具的尺寸加工偏差情况。高精度工业3D扫描优化了繁杂的人工测量和计算分析流程,实现修模检测效率的提升。

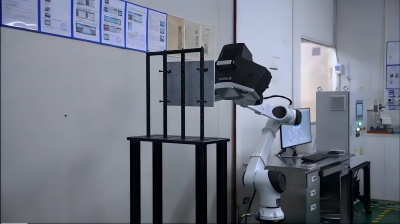

2.应用案例:笔记本壳体智能化全尺寸检测

面对消费电子市场日益严格的检测需求,用户与先临天远合作打造了自动化三维检测方案。该检测方案集成了OptimScan 9M计量级高精度蓝光三维扫描仪、协作机器人、伺服转台、自主开发的控制系统,实现工件的自动扫描与检测,并生成可视化的检测报告,实时存档,形成数字化的质量管理体系。同时,机器能够24小时不间断工作,设定程序后实现自动化运转,极大提高了工作效率,减少了操作人员的劳动强度,降低了用工成本。

四、质量控制阶段应用方向

表面质量检测,提升产品外观:产品外观是决定消费者第一印象和品牌感知的关键因素,任何微小的凹坑、翘曲都可能被视为质量缺陷,因此需对3C电子产品表面部件做数模对比检测,以确保产品外观质量。

装配精度控制,保证产品性能:3C电子产品内部结构高度紧凑,集成度极高,任何一个零部件的装配偏差都可能导致功能异常。三维扫描仪可以对产品结构部件进行装配精度检测,确保产品功能的正常运行和使用寿命。

产品质量管控,提高产线良率:在产品最终出厂前,需要其进行全面、准确的三维检测,验证产品部件的每一个尺寸、角度、轮廓度等是否符合CAD图纸的要求,以此筛选出不合格产品,提高批量生产良品率。

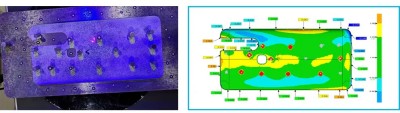

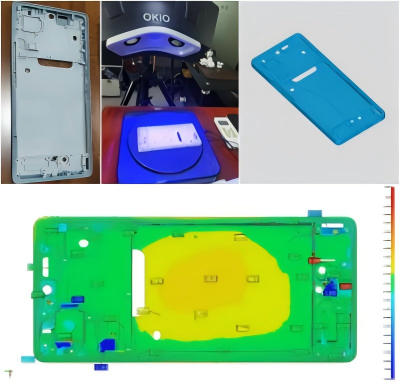

1.应用案例:手机后盖板检测

如今手机后盖材质越来越多样化,有塑料、金属、玻璃、陶瓷等。在变换材质的同时,为获得更好的舒适触感,手机后盖平整度非常重要。手机后壳测量需要包括平面度、曲面度、阶高和孔深等尺寸信息,这对检测精度提出了更高的要求。用户利用OptimScan 9M计量级高精度蓝光三维扫描仪对工件一键完成3D扫描并生成检测报告,仅需1分钟就完成手机后盖板所有位置的检测报告,通过色谱图可直观查看产品外观的形变误差和料厚余量,为产品提供质量考核依据。

2.应用案例:手机中框检测

手机中框作为承载手机各个零部件的支撑框架,其加工精度在很大程度上影响着成品装配质量,因此对孔位、轮廓线长度及各部件之间的间隙距离等尺寸精度要求极高。OptimScan 9M计量级高精度蓝光三维扫描仪,以其全尺寸、高效率、高精度以及对复杂结构件的检测能力,获得精密制造厂商的青睐。通过扫描获取3D数据,在检测软件中快速得到整个零件尺寸测量数值,从而判断手机中框的长度、宽度、孔径、边距等关键尺寸是否符合装配要求。

五、3C电子产品及零部件检测设备

1.OptimScan系列-计量级高精度蓝光三维扫描仪

最高精度可达4微米,且重复性精度稳定。

最高分辨率可达1300万像素,能够精准捕捉物体表面几何细节特征。

采用模块化镜头设置,可以实现不同测量范围快速切换。

配合协作机器人等自动化模块,可进行全自动、批量化全尺寸检测,工作效率更高。

扫描应用展示

2.AutoScan Inspec2全自动桌面三维检测系统

专注于小尺寸精密工件三维数据获取,扫描精度高达10μm,拥有高质量数据细节与高保真色彩。采用一体式外观设计,一键实现全自动多角度扫描,融合智能补扫算法,能够自动规划补扫路径获取缺漏数据。搭载通过PTB认证的自研三维检测模块,快速完成三维扫描与尺寸检测,可广泛应用于小尺寸工件的质量控制、产品设计以及逆向工程等多种应用场景。

扫描应用展示