- 06/12

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

背景

电池生产是一个复杂的过程,需要高度谨慎,做到极其精确,以确保电池满足在安全、性能和耐用性方面的高标准要求。为了尽早发现生产错误、各种缺陷或杂质,工业图像处理(机器视觉)将贯穿整个生产过程,以保证生产质量、优化制造流程。

据预计,到 2030 年,锂离子蓄电池的生产过程,即从材料开采到回收利用的整个过程链价值将超过 4000 亿美元。而电池生产这一环节占到了其中的约 30%。电池生产分为三个步骤:极片制造、电池组装、化成和老化。这三个步骤都对精确性提出了极高的要求,因此在处理过程中极有可能产生误差,而使用机器视觉技术则可以减少这些误差。

近几十年来,工业图像处理日益成为各行各业不可或缺的技术手段。从生产到物流,所有过程都逃不过图像处理系统的“眼睛”。图像采集设备,即摄像头或传感器,布置在生产环境的各处,它们负责采集图像数据,作为视觉信息提供给机器视觉软件,再由其对这些信息加以处理。这样一来,软件可以实时检测和分析图案、形状、颜色和其他特征,从而简化了物体检测、缺陷检查乃至基于视觉信息做出复杂决策等任务过程。因此,机器视觉提高了各个行业的自动化程度、效率和精确度,并改变了机器与视觉世界交互的方式以及机器理解视觉世界的方式。

该技术能够可靠地检测物体上一切可能存在的缺陷。有缺陷的产品将被自动归类为废品,并在进入下一道过程链之前被剔除出去。此外,该技术还可以对物体进行精确测量,以确保其尺寸正确,从而达到所要求的产品质量。

机器视觉在几毫秒内就可以处理大量数字图像数据,因此特别适用于高通过量的高速应用。工业图像处理技术所表现出的极高的精确性、可靠性和稳健性是其他识别技术所难以比拟的,正是这些特性,为实现出色的识别效果奠定了基础。

工业图像处理技术在极片制造中的作用

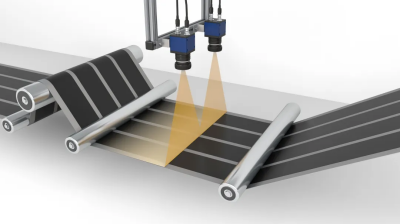

机器视觉为整个过程链创造了巨大的附加值,尤其是在电池生产环节。这在极片制造中体现得淋漓尽致。在此过程中,铜箔或铝箔的两面都要涂上活性材料。涂层必须满足极小的公差范围,并在两侧精确对齐。如果在这一步出现杂质、不一致或缺陷等问题,整个电池的质量和性能都会受到影响。机器视觉用于检查极片在涂层涂布后的表面、尺寸精度和对齐情况,以确保其质量(见图 1)。除了纯粹的质量控制外,借助图像处理软件得出的结果(有时还需结合其他数据点)还能实现持续的过程优化。例如,可以尽早确定涂层是否涂得不均匀、极片宽度是否不恒定或边缘处是否粘附着涂层残留物(见图 2)。另一大挑战是,涂布过程是在极片进给速度高达每分钟 80 米、极片宽度高达 1.5 米的情况下进行的。在这种生产条件下,利用机器视觉,再辅之以适当的硬件(如线扫描相机),即使是最微小的缺陷也能被可靠地识别出来并进行分类。

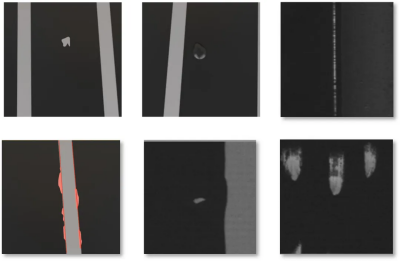

在接下来分离过程(纵切、横切)的步骤中,完成涂布后的极片根据电池形状被分割成更窄的条状或单独的片状,以满足后续电池组装所需的尺寸。这一步对精度的要求也是很高的。但工业图像处理技术在这里检查的不仅仅只是尺寸。它还能识别出毛刺、杂质、裂缝和不干净的坯料。

图1 机器视觉用于检查极片在涂层涂布后的表面、尺寸精度和对齐情况,以确保其质量

在极片制造中,工业图像处理技术能够大展拳脚的应用领域有很多,除了表面检测和测量外,进行精确对齐和定位时也离不开工业图像处理技术的帮助。为了识别各种类型和尺寸的缺陷,还可以用到“异常识别”方法,用于识别那些难以界定的缺陷。在对涂布后的极片进行表面检测时,功能强大的机器视觉软件即使在对比度极低的条件下也能可靠地识别出缺陷和杂质。就算是低分辨率的图像上,它也能识别出涂布表面的对齐和定位情况。

防止电池组装过程中出现错误

极片制造过程之后是电池组装,在这个步骤中,极片和所谓的隔膜首先通过叠片(棱柱电池或袋装电池)或卷绕(圆柱电池)的方式组合起来,然后被插入电池外壳中。接着,对电池外壳进行大面积焊接,并通过外壳上的开口填充电解液。填充完成后,封闭最后一个开口。这里的各个工作步骤也都可以借助图像处理软件来检查。

图2 极片制造过程中会出现各种各样的缺陷。机器视觉可用于检查铜箔或铝箔涂层的质量并识别出相应缺陷

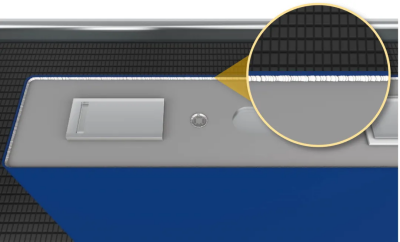

就连焊缝也可以这样接受检查,但受焊接工艺所限,焊封缺陷的特征可能千变万化,因此人工智能技术在这里就非常合适了。经过相应训练的深度学习网络可以对各种情况进行识别和量化,并据此做出决策,这一点是人眼做不到的。此外,即使在高速运转和光线条件不断变化的情况下,机器视觉也能可靠地读取电池外壳上的数据矩阵代码。

出厂前的 EOL 测试

电池在出厂前要接受各项 EOL 测试,包括视觉检查。测试结束后,通常会根据性能数据对电池进行筛选、包装并发货。在通过视觉检查进行表面检测和测量时,工业图像处理技术可以快速识别电池是否需要被剔除出去。如果电池变形、与规定的电池直径存在偏差或表面有其他损坏,图像处理软件就会对其进行相应的分类。无法读取的代码、杂质或异物也能通过这种方式可靠地识别出来。这样一来,被归类为损坏的电池就可以在出厂前被筛选出来。利用机器视觉和适当的照明,即使在高反射率的表面上,也能以自动化的方式轻松检测出细小划痕、凹痕或凸起等缺陷。

适用于电池生产的工艺

电池生产分为许多单独的步骤,在这些步骤中,工业图像处理技术可实现 100% 的在线质量控制,对流程优化做出重大贡献。就此而言,传统的基于规则的方法和基于深度学习的方法均可发挥作用。前者主要适用于涂布(“coating”)和压延(“calendering”)等速度极快的生产步骤,或适用于对精度和尺寸准确性有极高要求的生产步骤(例如在棱柱电池生产过程中层层堆叠单个极片)。

图3 肉眼通常无法检查焊缝的质量。经过相应训练的深度学习网络可以解决这一问题,实现非破坏性的在线检测

反之,深度学习技术正越来越多地应用于电池生产的后期阶段,主要用于缺陷识别和表面检测。即使是高反射率的表面,深度学习技术也能可靠地识别出极小的缺陷和杂质。通过“异常检测”这项深度学习技术,就连以前未知的缺陷(异常)也能被识别出来。这种方法的另一个优点是:在训练模型时,只需要有“合格产品图像”就够了。

利用机器视觉进行可持续性和有竞争力的电池生产

在电池生产中使用机器视觉可为制造商带来众多优势。特别是在欧洲地区的电池生产中,工业图像处理技术作为端到端数字化和集成式流程优化的一部分,可以带来巨大的效益。它有助于降低废品率,让宝贵的原材料得到更有效的利用,为可持续发展做出重大贡献。同时,工业图像处理技术就像眼睛一样时刻关注着整个生产过程,可实现连续自动化和无缝可追溯的生产流程,因此还能提高产量。

MVTec Software GmbH,Klaus Schrenker