- 07/18

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

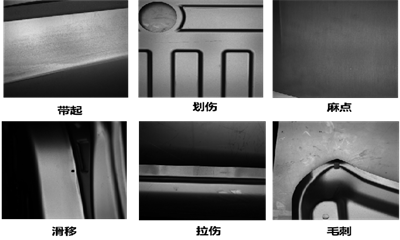

冲压车间钣金件品质NG品类多,包含对开裂、拉伤、划伤、压伤、毛刺压痕、麻点、凹/秃点、多/少孔、凹陷、起皱、滑移等缺陷,人工目视检测无固定标准。

工件种类多,形状复杂,依赖人工检测易发生误检、漏检、过检等问题,造成不良品流出。

对于人工检测,其现场生产质量无法量化评估,NG工件品质原因追溯困难。

对此,斯睿特开出冲压车间零件品质在线检测工作站。针对上述缺陷进行识别检测,自动测量各种缺陷的尺寸。

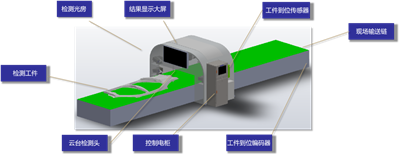

工站介绍

斯睿特旗下钣金件缺陷检测工站,为一体化检测智能工作站,由检测光房、结果显示大屏、现场输送链、工件到位传感器、云台检测头、控制电柜、检测工件以及工件到位编码器组成。

通过云台控制12个相机,节拍<3.75S、随动完成冲压完成品整体的检测,平均每个工件拍摄80张图片、,对开裂、拉伤、划伤、压伤、毛刺压痕、麻点、凹/秃点、多/少孔、凹陷、起皱、滑移等缺陷进行检测。

工站特点

兼容性强、便捷性好、稳定性强。

用云台+模组方式进行检测头拍照角度调整,随动拍照检测。可进行360度自由度进行调整,保证检测头有最佳拍照角度,对于不同工件尺寸有最佳拍照角度兼容性强。

系统自检测功能:可自动进行系统自检,软件自行对变焦镜头、云台、相机功能进行自检测,同时输出检测结果信息,同时可对于检测头、云台是否松动进行检测,确保现场不会由于冲压机震动造成硬件异常松动。

拍照触发准确性:使用传感器与编码器相配合的相机拍照触发方式,确保了现场拍照信号的准确性,由于编码器高精度位置记录功能,此方式不受现场线体运行速度,启停影响,均可稳定触发(编码器可安装与主线驱动电机位置)。

工站流程

准备阶段:当中控台发出换模信号时,根据系统给定的位置,工控机读取相应程序,针对该零件选择相应相机、拍摄参数及拍摄角度位置

生产阶段:皮带将零件输送到相应位置,由检测装置对零件进行拍照

检测阶段:如零件为合格品,则不进行报警;零件有缺陷,则报警,并在运行大屏显示缺陷位置,并将缺陷信息发送至下一工序处理

结束阶段:中控台发出清空结束信号后,检测装置根据新零件号做好准备

软件介绍

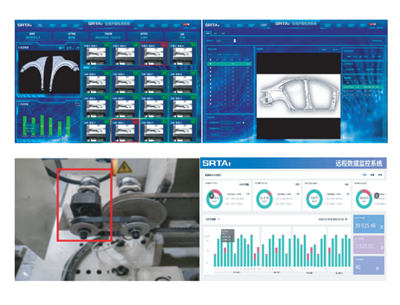

采用AI技术,模型在线更新迭代,同时一个软件即可解决运动控制、图像处理、数据采集及分析等所有问题。

搭载远程数据监控系统。此系统结合数据汇总,数据分析,数据追溯,风险预警为一体,实现现场数据闭环,对于现场品质进行实时把控,对于品质异常做到零生产,零流出。

产品优势

斯睿特钣金件缺陷检测智能装备工作站,具备高度柔性化,适应各种复杂多样的钣金件种类,基于高速控制相机拍照的位置 和姿态及自动变焦控制算法,实现对各类大小尺寸不同、工件表面凹凸不平、缺陷种类繁多的钣金件的全尺寸外观缺陷检测;高速飞拍检测技术,每秒采集并处理30张图片,传送带速度600mm/s,可实时随动检测1mm以上的开裂缺陷。

产品价值

实现检测标准量化,检测识别准确,不易发生误检、漏检,满足客户高精度检测需求。

后续异常易追溯。通过分析检测数据、优化分析生产工艺,达成NG零生产,零流出的目标

助客户掌握产线品质情况,实时检测为客户节约维护成本,降低管理成本。单条线单班节省4人,双班节省8人,每年节省人工费用200万。