- 02/25

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

动力电池CCS直焊工艺中的焊点AVI检测

动力电池CCS直焊工艺是指在动力电池生产过程中,直接将CCS导线或片材与动力电池组件(如极耳、母排、PCB等)通过焊接连接的工艺。这一工艺应用于电动汽车和储能系统中,旨在满足高电流传输和轻量化的需求。与传统连接方式(如螺栓或激光焊接铜材料)相比,CCS直焊工艺更高效,适用于大规模生产。

CCS直焊工艺中的焊点AVI(Automated Visual Inspection,自动视觉检测) 是指在焊接完成后,利用自动化的视觉检测技术对焊点进行质量检查。

焊点AVI通常使用高分辨率的2D+3D工业相机和图像处理算法,对焊点进行全面的检测,

主要包括以下几个方面:

漏焊接;焊印过深;焊印过浅;焊点偏位;缺齿(有效焊齿数量<焊头焊齿数量的40%为缺齿)。

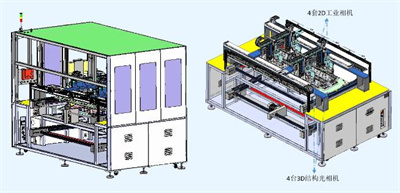

设备方案示意图

设备功能

视觉系统动作流程:

2D相机焊盘区域图像采集:使用2D相机在15x25mm的单点区域内拍摄,分辨率高达1200万像素,确保高精度图像采集。有效检测区域尺寸为1900mm x 650mm,覆盖广泛的产品尺寸。

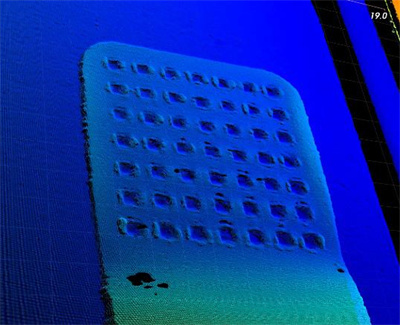

3D结构光相机焊坑深度检测:采用3D结构光相机,拍摄视野为9.8x9.8mm,具备Z方向重复精度高达0.21μm,确保深度测量的精度和稳定性。

视觉系统检测要求:

焊坑到参考基准面深度的静态重复性:≤0.01mm;焊坑到参考基准面深度的动态重复性:≤0.02mm;测量深度误差:≤0.02mm;漏检率:0%,误判率:<0.5‰。

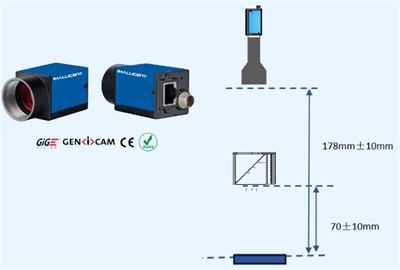

推荐相机参数

检测方案-2D;相机型号: 小驰龙PC系列2D相机 PC-1220M/C.G;分辨率(H×V):4024×3036;帧率:9.63 fps;传感器:1/1.7" Sony IMX226 行曝光 CMOS;像元尺寸:1.85 μm;像元深度:8/12bits;光谱:黑白 / 彩色。

产品图

检测方案-3D

相机型号: 霸王龙TRS系列 TRS-010B;分辨率:2600万3D 点云;扫描范围(Z向):1 mm;近视场(工作距离):9.75x9.75 mm(61.5);中视场(工作距离):9.8x9.8 mm(62);远视场(工作距离):9.85x9.85 mm(62.5);XY轴分辨率:1.9 μm;Z轴重复精度:0.21 µm;最佳工作距离:62 mm;最佳扫描体积:9.8x9.8*1 mm。

产品图

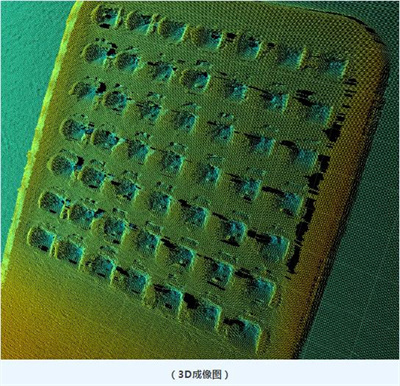

成像效果

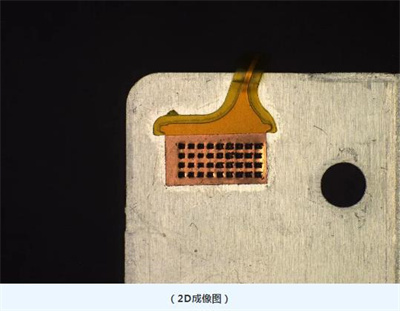

OK 符合要求:

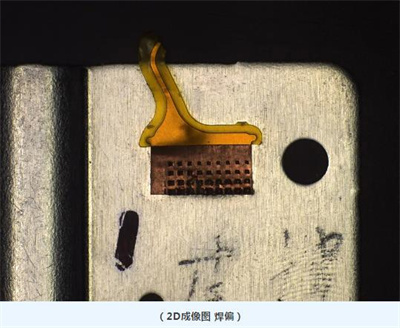

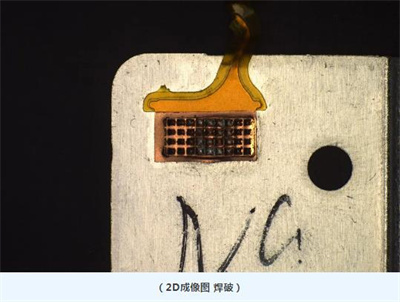

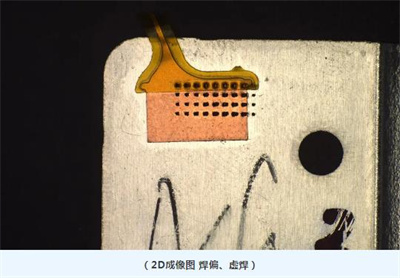

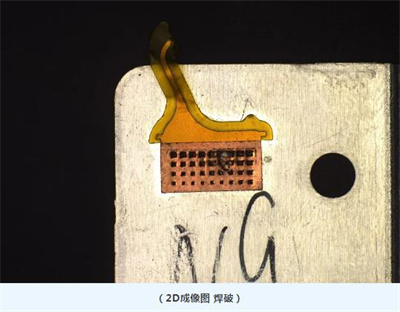

NG 不符合要求:

检测原理

2D相机精确识别焊接区域:利用2D相机精确定位焊印区域,检测焊偏、虚焊、焊穿及焊盘尺寸等缺陷。四投影3D结构光相机扫描焊坑深度:采用四投影3D结构光相机扫描焊坑深度,生成高精度的深度图像。

AI算法精准定位焊点:应用AI算法对焊点进行精确定位,确保检测的准确性。深度数据筛选与优化:获取每个焊点的深度数据,通过特定算法筛选有效点,过滤无效数据。

基准面计算焊点深度:以焊点周围的铝巴表面为基准面,采用算法计算经过筛选的点与基准面之间的距离,得出焊点的深度。

深度合格性判定:根据标准深度值,判断每个焊点的深度是否符合要求,并进行OK/NG判定。

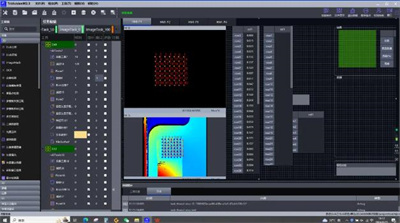

软件界面

方案优势

测试数据处理:拥有丰富的实际落地经验,能够高效处理上千个数据样本,确保检测结果的准确性和可靠性。

AI与成像算法自研:自主研发的AI及成像算法,具备高精度检测能力,系统运行稳定,能够满足复杂的应用需求。

标准化开发:机构与软件流程基本标准化,开发周期短,产品上线速度快,快速响应市场需求。

灵活支持多种规格:支持多种来料方式及产品规格,具备快速换型能力,确保生产线的高效运行。

高效服务与响应:服务响应迅速,问题解决效率高,确保客户需求得到及时满足。