- 07/11

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

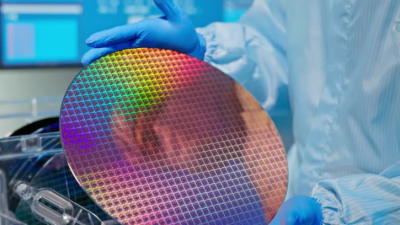

在半导体晶圆的生产过程中存在着许多严谨、繁琐的工艺步骤,这些步骤之间环环相扣、谨小慎微。每一个步骤都决定着工艺结束后投入使用后的效果,因此需要十分注意。其中,沉积工艺起着关键性的作用。它决定了晶圆表面材料的结构与性能,通过精度控制薄膜的厚度、均匀性和成分,沉积工艺为后续的光刻、蚀刻、掺杂等步骤提供了基础。

沉积工艺的定义与重要性

在半导体制造中,沉积是将材料以原子或分子水平均匀地沉积在晶圆表面,形成厚度小于1µm的薄膜。这种薄膜可以是金属、绝缘体或半导体材料,用于构建芯片的多层结构。由于晶圆的厚度极薄,无法通过机械加工实现,因此必须依赖高精度的沉积技术。

沉积工艺的重要性在于它为芯片的电气性能提供了基础。例如,金属层用于导电,绝缘层用于隔离,而半导体层则用于控制电流。通过精准控制每层的厚度和成分,生产商可以构建出具有复杂功能的芯片。因此为了生产出复杂功能的芯片,专业测厚的检测设备就显得尤为重要。此外,沉积工艺还直接影响芯片的良率和性能,因此在晶圆制造中占据核心地位。

沉积工艺工作原理

沉积工艺的分类

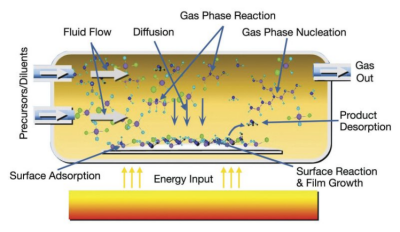

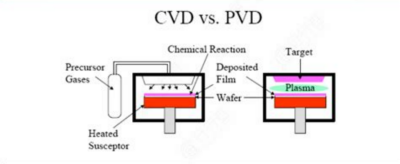

接下来,小创为您介绍的则是沉积工艺的类别。因为根据实现方式的不同,沉积工艺的类别也会有所不同,一般大致分为两类:即物理气相沉积(PVD)和化学气相沉积(CVD)。

· 物理气相沉积

顾名思义,物理气相沉积就是一种通过物理方法将材料沉积在晶圆表面的技术。常见的PVD方法包括溅射沉积和蒸发沉积。在溅射沉积中,靶材将高能离子轰击,使其原子或分子蒸发并沉积在晶圆表面。这种方法适用于沉积金属薄膜,具有良好的均匀性和高纯度。PVD的优点在于其沉积过程不涉及化学反应,因此可以避免引入杂质,特别适用于对纯度要求较高的应用。

· 化学气相沉积

CVD是一种通过化学反应将气体前驱体转化为固体薄膜的技术。在CVD过程中,气体混合物在高温下发生反应,生成所需的薄膜并沉积在晶圆表面。CVD适用于沉积多种材料,包括金属、绝缘体和半导体材料。例如,化学气相沉积常用于沉积氮化硅和氧化硅等绝缘层。CVD的优势在于其沉积速率快、台阶覆盖率高,适用于复杂结构的晶圆。

两种沉积工艺对比

沉积工艺的关键参数

沉积工艺的成功不仅取决于所采用的技术,还取决于多个关键参数的控制。

· 压力

沉积过程中,气体压力对薄膜的均匀性和质量有着重要影响。在PVD中,低压环境有助于减少溅射粒子的碰撞,从而提高薄膜的均匀性。而在CVD中,高压环境可以促进气体分子的反应,提高沉积速率。

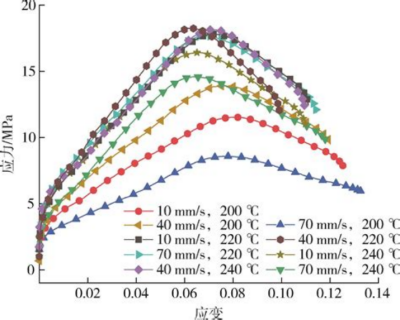

· 温度

温度也是影响沉积速率和薄膜质量的重要因素。在CVD中,高温环境有助于气体分子的活化,从而提高沉积速率。而在PVD中,温度控制可以影响靶材的蒸发效率和薄膜的均匀性。

· 气体成分

气体成分决定了沉积材料的种类和性能。例如在CVD中,使用不同的气体前驱体可以沉积不同的材料。比如使用三甲基硅和氨可以沉积出氮化硅。在PVD中,气体成分通常用于调节溅射离子的能量和方向,从而影响薄膜的均匀性和附着力。

· 沉积速率

沉积工艺是指单位时间内沉积的薄膜厚度。沉积速率的控制对于芯片的制造周期和成本至关重要。在CVD中,沉积速率可以通过调节气体流量和温度来控制。而在PVD中,沉积速率可以通过调节溅射功率和气体压力来控制。沉积速率算得上是这些参数中最难控制的因素,因为它需要在单位时间内实现薄膜厚度的沉积,该精度光靠机械化的沉积工艺很难做到,因此需要专门测量薄膜厚度的检测设备来进行辅助性沉积生产。

沉积工艺的应用领域

· 金属层沉积

金属层沉积用于构建芯片的导电路径。常见的金属材料包括铜、铝和钛。在现代芯片制造中,铜因其低电阻和良好的导电性而被广泛使用。沉积铜层通常采用CVD或PVD技术。

· 绝缘层沉积

绝缘层沉积用于隔离不同的导电层,防止电流泄漏。常见的绝缘材料包括氮化硅、氧化硅和碳化硅。在CVD中,氮化硅和氧化硅是常见的绝缘材料,而碳化硅则因其高硬度和耐磨性而被用于高功率器件。

· 半导体层沉积

半导体层沉积用于控制电流的流动。常见的半导体材料包括硅、砷化镓和碳化硅。在CVD中,硅化物和氮化物是常见的半导体材料,而碳化硅则因其高热导性和高击穿电压而被用于高功率器件。

· 多层结构沉积

多层结构沉积用于构建复杂的芯片结构。例如,在CMOS工艺中,沉积多层金属和绝缘层可以形成复杂的电路。在CVD中,多层沉积可以通过交替沉积不同的材料来实现。

光谱共焦位移传感器在沉积工艺中的应用

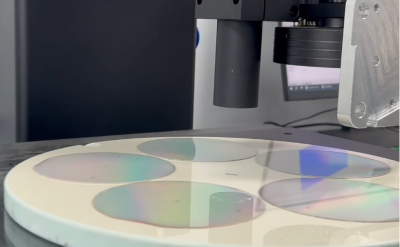

在半导体制造中,沉积工艺的精度和一致性是相当重要的。为了确保沉积质量,光谱共焦位移传感器被广泛应用于晶圆的在线测量和质量控制。光谱共焦位移传感器通过测量晶圆的厚度、翘曲等参数,帮助生产商剔除不良产品,提高整体良率。

· 厚度测量

光谱共焦位移传感器可以测量晶圆的厚度,确保其在沉积过程中保持一致。在晶圆加工中,如果厚度不均匀,可能会导致芯片性能下降或良率降低。通过该设备的在线测量功能,生产商就能及时调整工艺参数,确保晶圆的厚度符合要求。

· 翘曲测量

翘曲是指晶圆在加工过程中由于热应力或机械应力而产生的变形。翘曲会影响晶圆的对准性和良率。光谱共焦位移传感器可以测量晶圆的翘曲程度,从而实现优化加工工艺,减少翘曲的发生。

· 在线测量与反馈控制

光谱共焦位移传感器不仅可以测量晶圆的物理参数,还可以与制造系统集成,实现在线测量和反馈控制。通过实时检测晶圆的参数,生产商可以及时调整工艺参数,提高生产效率和良率。

光谱共焦位移传感器 TS-C系列

全场景适应性:突破材质限制,支持高透明玻璃、高反光表面、低反射率材质及粗糙曲面的稳定测量,解决传统传感器因信号干扰导致的测量失准问题。

极致精度与速度重复精度:0.02μm(纳米级重复性,确保数据一致性)线性精度:±0.02% of F.S.(全量程高精度线性输出)测量速度:最高32kHz(满足高速生产线实时检测需求)

多元数据接口支持:485、模拟量、外部电平触发、USB、以太网等多种传输方式,无缝对接生产控制系统。

从单层沉积到多层结构,沉积技术的演进不仅推动了芯片性能的提升,也为新型半导体材料的应用提供了可能。为此,创视智能生产了光谱共焦位移传感器,希望通过该设备最大程度的帮助生产商更有效地完成沉积工艺。创视智能以引领行业的技术、高品质的产品服务,不断为客户提供成熟有效的解决方案,同时推动半导体行业不断发展。